设备诊断技术标准问题

机械动力设备的诊断包括设备的运行及技术条件的状态监测、数据及有关资料的分析和做出诊断结论这样几个部分的内容。状态监测是对被监测设备运用针对性的适用仪器、仪表及其它监测手段对所要诊断的部位进行信号及数据采集,并按照必要的监测制度如时间、次数、周期等组织实施。诊断结论是每一次诊断都需要得出的结果,以对被监测诊断的设备提出定性或定量的处理意见和建议。

然而.这样两个部分即一头一尾,动机和效果是通过过程来连接和实施的,诊断数据和资料的分析是整个诊断的重要内容,所以,在这一部分我们重点讨论一下设备诊断分析所涉及的技术标准问题。

一般来讲,设备本身被制造出来时就确定了它的技术条件和主要技术参数,在安装和使用的整个过程中都是按其要求进行的,不论是运用过程还是维修过程。

在传统的使用维修过程中,以这些条件为出发点,同时又以这些条件为归宿,因此,要么按检修周期分解检查检修设备,要么待设备发生故障后进行抢修处理,尽管也在想方设法对设备状况进行提前了解和预报,但手段跟不上,相应的技术条件和技术参数成了唯一的对设备进行定量了解的依据。

实际上,设备的设计制造过程已经对很多因素进行了详细的考虑,尽可能完善零部件的性能,甚至在设备整机完成后还要做各种必要的性

能试验。但是,一旦进入安装运用状态,设备动态和静态状况的差别就会逐步暴露出来,这一课题就必然交给诊断技术来处理。因此,外在的设备技术条件、技术参数与设备实际运行工况反映出的动态数据的对照情况,有机结合就造成对设备技术状况的有效监控,使设备的功能真实地达到设计的要求。

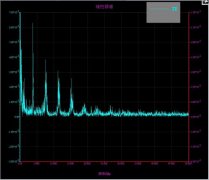

对设备进行动态监测和静态检查是设备诊断的必要环节,这些工作得出的数据往往不是设备信息的技术条件和参数,而是直接或间接地反映设备工作状况的数据,那么,采集到的一组数据是正常的,是设备运行技术条件允许的?还是非正常的,超出设备运行技术条件范围的?允许的技术条件是什么?一些精密设备可能直接给出这些条件,而大部分设备是不会给出这些条件的,比如,设备传动部位振动频率应当是多少,轴承部位温度值应该是多少,齿轮啮合传动、磨损的磨粒允许值是多大?等等。

一台机械动力设备从目前的制造能力和水平来讲,不能像微计算机一样,一开机,先自诊,检查是否有硬件或软件方面的故障,然后再工作。

尽管机械动力设备的制造也是朝零维修的方向努力的,但是,它毕竟是以完成主要生产工艺目的为主,其它方面为辅这样一个原则而进行的。所以,设备诊断就要提出诊断所需要的技术标准,以此来作为诊断判定准则。设备诊断技术标准的制订,需要现场检修维修人员、专业

技术人员以及权威机构的共同配合来研究确定。

首先,要全面了解被诊断设备的技术条件、基本构造,基本功能、薄弱环节、工作环境与条件,还有使用人员、维修人员的素质状况。这就是较全面地了解对象的特征与特性,从总体上把握设备的基本情况,并且根据现场情况从传统经验中获取有价值的信息,从而确定需要诊断的准确部位,制订切实可行的诊断方案,实施有效的诊断方法,提供出可靠的数据。

第二,设备专业技术人员要熟知设备的基本自然情况,运用数理统计方法,对所采集的数据描述出分布状态,从中找出数据之间的联系和发展趋势。

现在,随着概率论、数理统计、模糊数学、运筹学等自然科学理论广泛应用于生产实践之中,设备诊断技术的数据分析也如虎添翼,使其通过对数据的分析得出的结论更逼近于客观实际。所以,企业开展设备诊断技术时,必须发挥专业技术人员的作用,认真学习和熟练掌握这些统计及数据分析方法,使其成为开展诊断技术的核心和骨干。

第三,在数据采集中,要注意比较法的应用和仿真技术的应用。这里强调的是在数据采集中注意摸索规律,正常状态的数据、曲线或其它信号是怎样的情况,非正常状态的数据、曲线或其它信号是怎样的情况,在比较中摸索正常与非正常的界限,找出最佳范围。

同时,利用仿真技术,模拟设备运行条件,提出标准建议,在现场通过实地检测较正,逐步确定出可供诊断所用的判定标准。

第四,专家认证,当企业摸索出一些规律,提出标准草案后,应有权威机构认证一下为好。权威机构在专项技术方面不论是深度还是广度上都很专业,这样,在他们的修正认可下,使标准更具有科学性、可靠性、权威性。设备诊断的第一手资料与原有的技术标准以及新制订标准之间的关系是相辅相成的。

原有的标准也许由于某种原因定得限度偏小或偏大,通过大量采集回的设备诊断数据,进行科学地统计分析,对原有标准的修订补充完善以及新标准的制订是有积极意义的。因此而产生的标准对设备诊断的指导性则会更强。

设备诊断技术的标准是对设备的振动、摩擦、磨损、腐蚀、断裂等方面限度做出判定的准则,因此,设备诊断技术的开展应把诊断标准的制订、修订、正确的应用做为重要内容。

同时,设备诊断仪器的研制也要把诊断技术标准做为重要依据。设备诊断技术专家系统的研制成功将成为诊断仪器研制的方向,从而使设备诊断技术对产生巨大的社会效益创造了极为有利的条件。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签