状态监测在设备管理中的运用

摘要:状态监测是现代设备管理的重要组成部分,对于保障设备的稳定、持续运行具有积极的作用。文章阐述了状态监测在设备管理中的重要意义,基于对状态监测的介绍和分析,结合其在设备管理中的运用探讨了如何更好的运用该技术手段,以期为推动设备状态检修的发展提供参考。

设备是质量检验等生产建设活动的重要物质基础,其管理水平的高低直接关系到检测数据的准确性。所谓的设备管理,是建立在设备技术状态管理基础之上,基于设备检测、诊断等技术手段来监测设备状态,采取积极的应对预防措施和维护修理活动,以及时排除潜在隐患和现存故障,提高设备的利用率,确保生产检验的安全、稳定、可靠。由此可见,状态监测在设备管理中占据举足轻重的地位,探讨状态监测在设备管理中的运用,对提高现代设备管理水平具有积极的意义。

一、状态监测在设备管理中的意义

随着现代设备水平的提高,设备设计、生产、使用的技术日益先进、复杂,设备使用的环境条件也愈来愈苛刻,这对设备的管理与维修提出了一系列的难题,传统的设备管理立足于计划检修已难以满足现代设备管理的实际需要,状态维修正逐渐成为设备管理与维修的主流,将设备管理工作从事后的被动管理转变为事前、事中的预知管理和状态管理。

状态监测的推广和运用,是现代管理理念的体现,是现代科学技术成果的结晶,以状态监测为基础的设备管理体制在取代传统管理体制的过程中,不仅极大的降低了设备管理所投入的人力、物力,而且大幅度的提高了设备管理的实效性,在节约成本的同时提高了设备有效利用率。

具体来讲,状态监测在设备管理中运用的意义主要体现在以下五个方面:

第一,实施状态监测可有效保障设备稳定运行,及时诊断潜在故障隐患,从而避免设备的损坏,起到减少维修成本的作用;

第二,实施状态监测可以为年度修理计划的科学合理制定提供必要的依据,在状态监测的量化数据支撑下,能够使设备修理计划更符合实际情况的需要;

第三,实施状态监测能够对新购置的设备质量进行监督把关,及时、准确的掌握设备的性能质量等情况;

第四,实施状态监测可以对设备安装环节进行监督,快捷的了解设备安装质量、发现安装过程中存在的问题等情况;第五,实施状态监测可以对老旧设备进行鉴定评估,以确定该设备是否存在重复再利用的价值。

二、状态监测在设备管理中的运用

1.状态监测技术介绍

状态监测是对设备状态进行监控、测量的技术手段,例如对设备参数、振动、油液等状态的监测技术,通过直观的反映设备运行的转速、温度、电流电压、压力、振动、油液等情况来实时掌握设备状态,发现潜在的问题,以便于后续的维修等操作。

以油液监测为例,润滑油等油液是设备运行不可或缺的重要组成部分,也是可能引起设备故障的主要因素之一,油液的质量变化情况能够在一定程度上反映设备的运行状态,如果其杂质、水分等含量超标或变质等揭示设备将可能发生故障,根据监测数据提前预测故障的原因、类型、部位、时间及应对措施便可以起到防患于未然的积极作用。

2.状态监测人员组织

人员是状态监测运用的主体,包括设备运行人员、维护人员、专业检测人员等,设备运行人员在设备的日常运行过程中主要依靠听、看、触、嗅和一些简便的检测手段来进行例行的设备状态监测工作,准确记录设备的运行参数,维护人员则根据标准、自身感官和仪器对设备状态定期进行全面的监测检查,专业检测人员利用先进的仪器对设备进行定期监测,监督检测状态监测工作。

3.状态监测手段

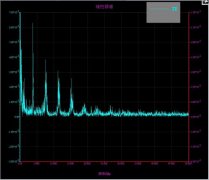

根据级别和工序的不同,状态监测手段主要分为参数采集、巡检和精密点检三种,参数采集主要由设备运行人员负责,可以实现24h全程监控,准确、全面的记录设备运行温度、流量、振动等参数,生成设备运行参数数据库和报警库,为设备故障的分析诊断提供数据支持;

巡检由维护人员负责,主要利用便携式仪器对未能实现自动化控制或是需要多次监测的设备定期巡回监测,将采集到的数据传输到管理中心进行存储、分析、管理;

精密点检由专业检测人员负责,或是借助专业工程师在线监测系统,对重要设备实施精密故障诊断,通常用于设备大修后试运行、新设备安装后首启动等情况,能够精准分析设备的状态及未来趋势,指导设备的维修工作。

4.状态监测技术运用实例分析

实例一:设备电机温度参数显示86℃,超过85℃的限定温度标准。案例分析:该案例主要采用参数监测技术,优点是直观性强,易于发现问题,缺点是难以准确诊断故障原因和部位,而且预测周期短,缺乏标准化的测量方法,比较依赖于设备运行人员的个人经验,要求设备运行人员定时查看和记录,如上述问题应注意改善泵房通风散热,以避免设备出现高温。

实例二:某设备更换箱体后振动值显示不合格。案例分析:该案例利用振动测试仪器对设备振动参数进行监测,具有简单实用的优点,经诊断发现更换箱体后有两条螺栓较松,调整后振动值恢复到正常范围。

实例三:某压缩机组机油铜元素含量超标,更换机油后发现压缩机连杆铜套存在隐患,予以排除后机油铜元素含量恢复正常。案例分析:该案例采用原子光谱分析技术,对油液中的异常杂质等成分、浓度进行检测,能够诊断设备零部件的磨损状态,实现监测设备内部部件状态的目的。

三、提高状态监测运用水平的建议

首先,应注意加强员工培训,建立一支高水平的设备检修、管理队伍。状态监测工作的顺利开展,离不开状态监测人员自身素质能力水平的提高,只有切实提高他们的状态监测能力,增强其状态监测意识,养成岗位责任观念,才能不断深化设备状态监测工作,显著提高状态监测水平。

因此,要加大员工培训力度,通过参观学习、技术交流、办班培训等方式来持续提高员工业务能力和素质水平,为他们提供尽量多的学习机会,并给予政策、福利等方面的支持和激励,以确保员工培训的实效性。

其次,应注意监测仪器和技术的引进,不断丰富监测手段,提高监测能力。监测仪器和技术是实施状态监测的必要媒介和工具,先进的仪器和技术能够提高状态监测的准确性、实时性,从而提高监测水平。

因此,要根据单位自身实际情况,合理引进所需的仪器和技术,要认识到设备状态监测对于设备管理的重要意义,舍得在先进仪器和技术上投资,不能因仪器和技术的落后影响状态监测工作的开展。

最后,应注意完善管理制度,不断推进设备监测工作的规范化和制度化步伐。一方面,单位应合理组织人员,建立设备状态监测的组织体系,实行逐级监管治,设置点检标示牌,完成点检后必须翻牌记录;另一方面,要严格执行周期计量和期间核查制度,及时发现设备异常,及时反馈工作处理情况,对状态监测工作提出考核意见。

总结:

综上所述,状态监测在现代设备管理中具有重要的意义,采用先进的状态监测技术手段能够及时发现设备潜在的故障隐患,从而有针对性的制定检修计划,为后续工作的顺利开展提供数据支持。状态监测在我国起步较晚,虽然近年来发展速度很快,但仍需加以重视和拓展,尤其是在理论研究、软件开发、技术创新等方面还需要持续努力,相信随着状态监测的发展和成熟,现代设备的管理水平也必将踏上一个新的台阶。

参考文献:

[1] 杨其明等.油液监测分析现场实用技术[M].北京:机械工业出版社,2006.

[2] 朱春瑞.做优秀的设备管理员[M].广东:广东经济出版社,2008.

[3] 毛美娟等.机械装备油液监控技术与应用[M].北京:国防工业出版社,2006.

[4] 易良榘.简易振动诊断现场实用技术[M].北京:机械工业出版社,2006.

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签