RCM - 可靠性为中心的维修概述及发展历程

一、以可靠性为中心的维修概述

“以可靠性为中心的维修”译自英文“Reliability Centered Maintenance”,简称“RCM”。它是目前国际上流行的、用以确定设备预防性维修工作、优化维修制度的一种系统工程方法,也是发达国家军队及工业部门制定军用装备和设备预防性维修大纲的首选方法。

RCM是由美联合航空公司的诺兰(Stan Nowlan)和希普(Howard Heap)于1978年首先提出的(合著了“以可靠性为中心的维修”一书),主要用来制定有形资产功能管理的最佳策略,并对资产的故障后果进行控制。

随着RCM技术的发展,在不同领域其定义也不同,但最主要、最基本的定义仍属John Moubray教授的定义:RCM是确定有形资产在其使用背景下维修需求的一种过程。

美军通过在80年代推行“以可靠性为中心的维修”(RCM)维修改革,使其装备保持了较高的完好率。美军所作的工作在1991年的海湾战争和1999年轰炸科索沃的战斗中得到了回报。据统计,海湾战争中,多国部队总共进行了38天空袭,每天出动飞机2600架次,飞机的完好率保持在85%以上。在科索沃战争中,北约进行了77天空袭,参战飞机1200余架,先后共出动38000多架次。

英国、日本等国家通过应用RCM分析技术为其设备制定维修策略,避免了 “多维修、多保养、多多益善”和“故障后再维修”的传统维修思想的影响,使维修工作更具科学性。实践证明:如果RCM被正确运用到现行的维修系统中,在保证生产安全性和资产可靠性的条件下,可将日常维修工作量降低40%至70%,大大提高了资产的使用效率。

由此可见,RCM作为一种分析方法,它表现出来的特点已引起各国对它的重视,主要集中在理论研究和应用方面。

RCM方法中,所有资产的功能、功能故障以及所有的可能的故障模式都要进行系统的分析和确认。进而,明确各种可能故障造成的影响以及影响的方式。一旦收集到这些信息,就可以选择最恰当的资产管理策略。与其它维修规划方法不同的是,RCM全面考虑了资产维修的各种方式,即:

——视情维修工作(on-condition);

——计划修复工作;

——计划报废工作;

——故障检查(探测)(failure-finding);

——一次性改变(one-time change)(改变硬件设计,运行程序,人员培训,以及其它非严格意义上的维修工作)。

二、以可靠性为中心的维修的发展历程

RCM技术在60年代末起源于美国航空界,首次应用RCM制定维修大纲的是波音747飞机。70年代中期,RCM引起美国军方的重视,美国防部明确命令在全军推广以可靠性为中心的维修(RCM)。70年代后期RCM开始在美国陆、海、空三军装备上获得广泛应用。到80年代中期,美国陆、海、空三军分别就RCM的应用颁布了标准和规范。例如:1985年2月美空军颁布的MIL-STD-1843,1985年7月美陆军颁布的AMCP750—2,1986年1月美海军颁布的MIL—STD—2173等都是关于RCM应用的指导性标准或文件。美国国防部指令和后勤保障分析标准中,也明确把RCM分析作为制定预防性维修大纲的方法。

为了更好的应用RCM,美三军除制定明确的指令和标准外,还制定了各自的RCM工作规划。

其中美陆航88-92年的RCM工作规划简要内容包括:

①审查修订大修规划:按RCM原理对现有大修规程进行审定,首批审定40个,然后对其余规程进行审定;

② 应用RCM制订现役飞行维修大纲及维修计划,包括进行故障模式、影响及危害度分析;确定维修项目、方式、修理间隔、要求等。现役主要机型(AH- 64,UH-60,CH47D,OH-58)均在应用之列;

③ 应用RCM制订在研飞机(LHX)维修大纲及维修计划;

④ 研究、改进RCM有关方法:包括研制故障模式、影响及危害度分析(FMECA)自动化软件;

⑤改进RCM决断逻辑,改进“机体状况评价”、“飞机腐蚀分析评价”的技术和设备等;⑥ 更新技术文件,组织RCM培训;⑦建立和扩大RCM数据库,加强RCM数据的利用等。

结合RCM推广应用的成果,美国陆军实施了多方面的维修改革。首先是改革陆军战斗车辆(坦克、装甲车辆)的送厂大修规定,改变过去的定程修理规定,实行类似于陆航飞机视情送修的办法。美陆军规程(AR750-1)《陆军装备维修原则与方针政策》(1978年版)中明确规定:选送“战斗车辆进厂大修的规则只应基于车辆状况,行驶里程不作为确定送修的因素”;“选送的规则应以根据RCM原则确定的因素为依据”。

从美军1977年到1982年实际调查情况看,采用视情送修,比原来定程大修减少送修车辆70%左右,大修费节约是可观的。陆军维修改革的其它途径还有:采用RCM分析方法审查日常维护保养规定,使维修项目、时间间隔趋于合理,以节约维修人力物力;按RCM原理对大修规程进行修订,改变过去大拆大卸的做法,只进行必需项目、必要深度的修理。目前美军几乎所有重要的军事装备(包括现役与新研装备)的预防性维修大纲都是应用RCM方法制订的。

RCM不仅被军事领域所重视,而且在商界也具有广泛的应用。进入90年代后,RCM逐渐在工业发达国家兴起并应用于生产设备的维修管理。1991年英国 Aladon维修咨询有限公司的创始人John Moubray 在多年实践RCM的基础上出版了系统阐述RCM的专著《以可靠性为中心的维修》。

三、RCM 的目标是达到总体成本的平衡点,使得可靠性投资所得到的回报为最高,他通过一组系统工作过程来达到这个目标。

RCM 的指导原则为:

1、 RCM 是面向设备功能或性能的;

2、 RCM 是关注整个系统的;

3、 RCM 承认设计上的限制,追求不断改善设计;

4、 RCM 定义缺陷为任何不如意的条件,例如:未达到某些性能或为实现某些功能;

5、 RCM 任务必须是有效的;

6、 RCM 任务必须是可适用的;

7、 RCM 关注四种类型缺陷处理:事后缺陷处理、定期维修、状态监测、缺陷探测 / 事先维修;

8、 RCM 是一个闭环系统。

美国波音飞机制造公司对飞机和发动机等复杂设备进行了长期的抽样研究,发现设备磨损曲线有多种方式,且随着设备复杂程度的提高,设备故障发生的随机性愈来愈大, MTBF 的准确度和对计划的指导意义发生了改变。

以 MTBF 为基准的预防性维修方式在某些场合下被以 P-F 间隔为基准的预测性维修方式所替代。 P-F 间隔是指从我们能够预测发现设备故障的时刻到设备完全失效时刻之间的时间间隔。

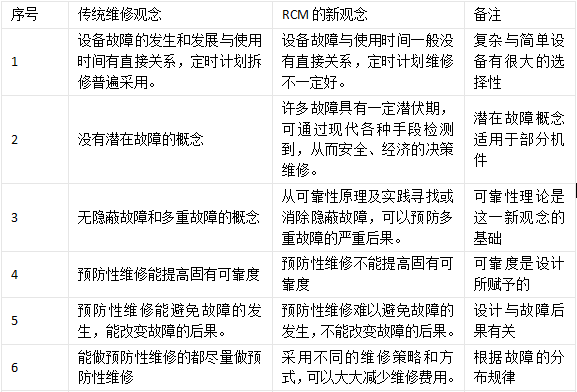

四、RCM与传统维修观念的差异

于历史原因和政治原因,我国的工业长期以来未能与西方发达国家的工业进行宏观和微观的接触、效仿和比较,加之在产品竞争机制上没有纳入“世贸组织”体系,造成我国企业的各种机制和体制未能真正与国际接轨。尽管各级部门都在积极的跟踪世界的各种研究动态,维修体制也随着大环境处于维持和探索阶段,但长期以来形成的维修观念并未改变。RCM的概念和原理展现了系统的、科学的、适应现代化企业设备维修的新概念。RCM与传统维修观念的差异如图示。

RCM与传统维修观念的差异

从维修工程的发展来看,维修的观念随着技术的进步和先进的制造系统而在不断更新和充实,一些陈旧的观念逐渐被淘汰。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签