工业4.0时代 TPM设备管理强调 激活现场 激发员工的改善热情

当今,设备管理派系繁多,各自为政,纷纷宣扬自己的是正统非后娘养的,对于企业的选择往往产生误导。对企业来说,面对实际、抛弃一步登天的梦想、抛弃繁华的外表,平地扎根,真正的让装备创造价值为企业盈利,为社会谋福利,是众多设备人和老板所追求的。但是,对许多企业,尤其是广大中小企业而言,如何根据现有条件,通过一系列符合实际的创新改善活动来改善设备现场管理从而提升生产稼动率, 是一个普通而“严峻”的问题。

提升现场设备管理企业可考虑从以下四点开始切入:

1 、初期清扫——清扫即点检

许多企业都在开展以创造干净整洁的工作场所为目的的5S活动。5S活动对设备管理同样是非 常重要的。一方面,脏污的环境中不可能有高的设备管理水平,维护得好的设备无不是擦的 一尘不染的;另一方面,清扫的过程就是点检的过程,这就是我们常讲的“清扫即点检”。

对设备进行认真清扫是一个和设备进行“亲密接触”的过程,在这个过程中很容易发现设备 的一些不良现象,如滴漏油、螺丝松动、电线发黄等等。对这些不良现象的及时处理是非常 必要的。

基于这样的认识,需改变以前设备的维护分别由操作人员和维修人员负责的做法, 要求操作人员负担起一部分设备维护的工作。

2 、二源活动开始——缺陷的自主改善

1.改善目标:

(1)杜绝发生源

所谓的发生源对策,乃是指掌握污垢、泄漏(油、空气、原料)的发生源,并加以改善。在第一步骤的阶段,要掌握所有发生源,例如从油压配管接缝部的泄漏,或加入过多润滑油所引起的油垢,利用调整油量来防止油垢或断绝泄漏等之污垢的发生源产生。如果无法断绝其发生源,例如切屑粉的产生,切削油的使用,水垢的发生等,由于切屑粉的产生,切削油的使用均无法避免,只好实施将其飞散限制在最小限度的改善,而为了防止飞散至最小限度,其作法是要尽量在靠近发生源的位置,设置局部性的覆盖改善。一般而言,对于发生源改善的程度有以下六个层次:

|

能力向上提升 |

改善层次别 | 说 明 |

| 断 | 完全不再产生污染物 | |

| 减 | 减少污染物的产出量 | |

| 离 | 隔离污染物,不再会污染设备 | |

| 易 | 使设备的清洁工作较为容易 | |

| 勤 | 勤于清洁设备 | |

| 惰 | 完全不理会设备的污染状况 |

所谓困难部位的对策,是指对于清扫、点检、加油不易进行或费时等部位,将其改善至容易进行而言。例如3点组合太靠近地面,致使排水及加油器的点检困难,所以将其改善至容易点检之位置,另外像三角皮带的点检,将其改善设置透明窗口,如此每次不须要卸下覆盖,就能从外边予以检查,其他如将杂乱的配线进行整理,舍弃在地上直接配线等,均有助于容易进行清扫工作。

2.改善流程:

(1)第二步骤基础教育

教育训练的内容应包括以下之项目:

活动的目的及目标

何谓发生源、困难部位

改善手法的运用,如QC七大手法、know-why分析、why-why分析,不限定任何改善手法,只要能解决问题即可。

有关设备机构、功能方面的介绍

(2)拟定活动计划:

活动计划内容应包括第二步骤基础教育、确认发生源、困难部位问题点、拟定改善计划、实施改善、效果确认、草擬暂定基准、自主诊断、进阶诊断等项目,

(3)确认发生源、困难部位问题点

重新整理在第一步骤中所发现垃圾、污垢、异物发生的部位,并进一步分析其份量、材质、成份及其对设备所造成的危害等。了解清扫、加油、点检费时及不易的部位,并进一步了解造成困难部位之原因

(4)拟定改善计划

根据上述步骤(2)的问题予以订定改善计划,计划内容包含发生源及困难部位的部位、原因、改善对策、预定完成时间及负责人等等。因为问题的大小不一,并不是每件问题都可以由圈员自行完成,所以必须藉由F标签区分自行完成(白色标签)和委托专门人员完成(红色标签)两部分。

(5)实施改善

根据上述步骤(3)所做成的改善计划表确实执行,但改善活动并不一定要每次都是在线作业,因为考虑到设备停机的时间及安全性的问题,改善活动也可以停机作业,当设备还在运转的时候,人员可以思考改善的方式,甚至可以试做模型或改善的工具等,当设备一但停机下来,马上把握时间,把改善对策套用上去,如此一来不但节省时间,而且因为已经过事前的模拟或规划,所以改善的成功机率会更提高。对于连续性产线而言,停机的机会相当有限,更应该珍惜每次停机的时间去执行改善的工作。

现场改善强调激活现场,调动员工的积极性,不断改善工作。在设备管理工作中,同样需要 激发员工的问题意识和改善热情。主要要做好如下两个方面的工作;首先,鼓励员工积极发 现设备、设施存在的问题和不完备之处,自己动手加以改善;其次,重视对发生源的处理。 发生源是指设备上污染物的产生源头,如粉尘、液体、切削废料等的产生处。

设备产生的污 染物不仅造成环境脏污,而且是设备劣化的根源,必须加以解决。解决的办法是消除发生源 ,或减少发生量,或将污染物限制在一个小范围内。

要做好这两方面的工作,激发员工的改善热情,充分发挥员工的聪明才智是关键。通过与公 司的“个人提案”奖励制度、“优秀改善事例发表会”制度结合起来,很好地调动员工的积 极性,就会出现许多富有创意的小改善、小发明。

3 、标准化管理——目视管理的广泛实施

目视管理就是使管理可视化,做到一目了然。目视管理在现场的实施可以祈祷暴露问题和提 高管理效率的作用。可以认为,目视管理的实施水准是衡量现场管理水平的一项重要指标。

在设备管理工作中,应注重目视管理手法的应用,需着重从如下3个方面着眼对设备管理状 况加以改善,取得了提高管理管理水平的效果。

(1) 充分揭示设备的正异状况和参数,这样做不仅使工作人员对设备的运行状态是否正常 一目了然,而且能起到提高工作效率的作用。

(2)将需要引起注意的事项揭示出来,起到提示和监督的作用,避免由于疏忽而引起工作 失误。良好的设备管理要求按时对设备进行维护保养的工作。经常发生的情况是由于未能按 时对设备进行必要的维护保养,导致设备故障的发生。

(3)使作业简单化。有些设备的开机、停机、切换等过程很复杂,操作失误会对设备造成 损害。应用目视管理手法,将设备复杂的操作步骤标识出来,就能使设备的操作简单化,减 少失误的发生。

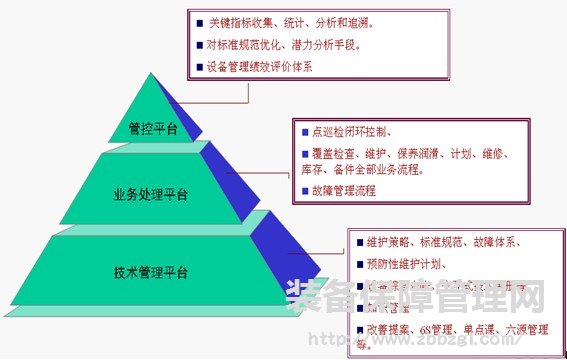

4、(三位一体)装备保障管理团队的专业化......

结束语

精益设备管理应立足现场,改变频繁发生抢修、失控的现状,有效控制设备,为企业产品服务,摒弃表面光鲜的华而不实,抛弃一步登天的幻想,从现场做起,抓关键环节,抓骨干核心,从实际出发,一步步迈向卓越。

装备的运行保障需要活动的真正落地、更需要维持。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签