第四代维修制 - 设备润滑在企业设备管理中的地位

一些单位领导认为,润滑有什么好说的,就是加一加油。长春XX厂设备领导讲,润滑我们上小学就知道了,人家某某厂早无人搞润滑了;还有的领导说,按说明书指定用油就可以了。

这种认识是错误的,这是针对企业操作工或基层维修工而言;若是主管设备的领导,这种对润滑的片面认识,在过去就是错的,且不论现代科技发展以后油品及润滑技术发生了很大变化,其实说明了其对主管业务很不精通。

1、润滑油品是高技术产品

改革开放以来,为满足国民经济发展需要,润滑油有了较大发展。目前我国油品已可生产19大类600多种,国外已达1000~3000个品种,几乎有什么工况,就有相对应的油品。

特别是以品种繁多、质量严格、技术密集、附加值高为特点的润滑油品,业已成为核电站、核潜艇、导弹、火箭、人造卫星、航天飞机、宇宙飞船、空间站、航天母舰、机器人等许多高技术领域和军事领域不可缺少的战略性物资。

2、通过对轴承失效的研究发现,科学润滑能大幅提升设备使用寿命

理论上认为,轴承滚道与滚动体之间是点接触与线接触,轴承运转发生的是滚动摩擦,实际情况并非如此。

承载轴承滚动面与滚动体由于受到外力产生弹性变形,使实际接触成为不同程度的面接触,接触区域产生的载荷与变形成正比,因此滚动轴承滚动体与滚动道之间就有不同程度不同滑动摩擦。

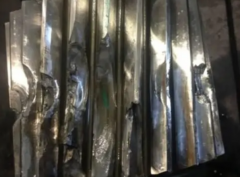

金属之间滑动摩擦系数较大,如果没有润滑膜就会产生很大的运动阻力与热量,致使接触部位温度很高,轴承表面回火烧伤,硬度与耐磨性大幅度降低。

实践证明,各种因素造成的大量摩擦热是轴承失效的主要原因,提高轴承使用性能的有效方法就是针对各种不同工况运用润滑技术来达到。

3、润滑油脂在使用过程中更需要不断维护

很多人认为,润滑油脂像其它部件一样,装到设备上就行,根本无须维护。这是错误的!

润滑油自应用设备开始,受到高温、氧化、进水、杂质、金属催化等因素影响而无时不在变化,当其理化性能指标一旦超出原产品界限值,它就开始腐蚀设备,此时“油”己不再是润滑剂,而变成腐蚀剂。如果其中再掺进颗粒,那就成研磨剂,开始办坏事,因此必须维护。

4、润滑油脂不是一直都起“好作用”

油脂变坏有“拐点”,需要借助检测手段查找。拐点前换油最佳,再往前换油浪费,拐点后换油腐蚀设备,此时油就不起好作用了。

5、 用油多年一贯制已不能满足现代设备需要

据统计,过去的半个世纪,机械的运行速度、负荷、精度、温度等有的几倍或十几倍的增加,作为设备的血液,重要伴侣——润滑剂自然要伴随设备不断更新换代。

我国用油技术含量低,廉价油比例较高,如机械油,国家标准早已淘汰,但由于利益驱使,一些调油厂仍在生产,只要有定单,有人要就生产。因为我国没有生产许可证制度,其产品无须通过有关机关认证(国外已实行认证制)。

润滑油是基础油加添加剂组成的,在我国资源缺乏情况下,如何用好有限资源,是一个十分重要的问题。好的基础油加好的添加剂,可以调高档油;如果不加或少加添加剂,甚至用基础油直接充当润滑油,不但浪费了国家资源,更重要是,不能起到保护设备作用,给设备造成了很大伤害。

6、检测润滑油品习惯于手摸眼看鼻闻

手摸眼看鼻闻,这是我国企业在润滑方面目前存在的显著问题之一。设备用油不分质量、等级标准,采购人员买什么油就用什么油。油在使用中没有什么控制手段,评价油全靠眼看手摸,导致机械设备磨损严重,修理频繁。

7、润滑不只是加油工和维修工的事

很多人特别是设备主管认为,即便不搞润滑,设备也照常运行,不知道更不承认60%以上运转设备故障是润滑不良引起的。目前一些企业领导发现一出设备故障,就认定从备件、材质、热处理、加工精度、安装等机械方面找原因,而没有“60%以上的故障是由选油、维护油不当造成的”观念。这也是润滑在我国开展缓慢的主要原因:认识不足。

8、正确选用好油脂己是企业新的利润增长点

现在的润滑已跳出原来的纯润滑技术,已进入设备管理、生产管理,直接入到企业管理行列中, 它涉及到增效、节能、环保、安全和维修等诸多企业管理大项。因此企业中高级决策者必须首先培训,转变观念,提高认识。

9、缺少基本的油品检测手段

有相当部分工矿企业无检测仪器,连最基本的油品理化分析仪器都不具备。个别电厂为透平油配备了为数不多的粘度、闪点、酸值、水分、抗乳化等仪器,但所使用的标准是落后的,试验方法也各行其是,没有统一按国家标准进行;一些用油单位,对伪劣假冒油品缺乏把关手段,购进油后直接加注。

油品属精细化工产品,通过在油品中加入各种不同功能添加剂,就能极大提高油品性能。如运行中高温、氧化、污染、进水等会大大降低其寿命,进而造成备件早期损坏,因此运行中的维护至关重要。

遗憾的是我国相当企业对此未有足够的重视和理解。对肉眼已分不出“好”和“坏”的油,缺乏配备基本监测手段。这些都造成油品能源大量消耗。油品运行中变质,又是备件早期夭折的主要原因。

10、相当一部份企业设备领导不懂“油”,润滑技术人员奇缺

有人把“油”比作“药”,把润滑人员比作“润滑医生”,现在市场上出现了药多(各种牌号油多)、药厂多(油脂调合厂)、卖药多(各类油脂销售公司)、生病多(企业由于润滑不良引起故障),四多一少现象,少什么呢?少设备润滑医生。

由于缺少医生,一些单位设备生病,得不到对症治疗,二是有病乱“投医”、乱“吃药”甚至“不吃药”、“吃假药”,坏了就换件。一些贵重设备造成早期“夭折”,乃至报废。现在对企业缺少的润滑技术人员的培养已成为当务之急。

11、 润滑工作是企业设备管理的基础

一些设备领导忙得焦头烂额,致力推行各种先进管理模式,就是忘记了抓“摩擦副” 这个基础问题,导致所谓的新模式成了“空中楼阁”,效果并不太明显。这就是忽视了设备管理基础工作要付出的代价。这种情况比比皆是。

无论什么设备,只要一运转起来,那么这台设备摩擦副就会有运动有摩擦,有摩擦就有磨损就需要润滑。一个好的设备管理管理者,或者企业领导者,应当关心的是你企业的设备有多少摩擦副,它们是在什么负荷、速度、温度和介质下工作。

因为,正是这些摩擦副的磨损决定了设备的寿命,全周期的寿命。我们应采用对症的润滑剂,最大限度延长其寿命。实践证明,设备出厂后的运转寿命,绝大程度上取决润滑条件,绝对多数设备废弃都出于摩擦运动部件损坏。

12、“指定用油”等辨析

我们常常见到不少设备有推荐用油、指定用油,这里面有很多认识上的问题需要辨别清楚。

1)迷信洋油,认为都是好油

现在美孚、壳牌等大油商,经营名牌是国内长期广告宣传的成功。似乎除了这些油之外,不会再有更好的油品了。

中国产的润滑油更适合中国国情。不同国家和地区的气候、环境以及工况等情况不同,往往只有立足本土生产的产品才能满足需求。然而,由于种种原因,我们的专家、工程师、领导往往更相信“洋油”好。其实不然!

2)迷信油商,认为他们是润滑应用方面的专家

为什么做衣服你不找卖布料的,而去找裁缝?同理,油商对所卖油品熟悉,但对油品应用到设备上后,他就不行了。

工矿企业用油出现问题,应当依靠润滑技术人员來解决,而不能依靠油商。这如同你要做衣服你只能去找裁缝,而不能去找卖布的;去医院看病透视,你只能找大夫,而不能去找透视机厂家一样。

似乎很浅显的道理。但我们因为图方便省事,加上对方服务积极又廉价,省了很多麻烦,似乎沾了很大便宜。其实,我们企业付出的,只是我们不知道或没意识到而已。最起码有两项付出:较高的油价,过快消耗的润滑油。还有一项恐怕我们大多没意识到的:对对方的日益加深的依赖。

3)关于指定用油与推荐用油

世界大多数设备制造商为追求最高利润,采用推荐用油,多用满定润滑来平衡用户和设备制造厂之间利益。更有甚者,设备设计制造商与油商形成利益联盟,推行售后指定用油,否则就断绝售后服务,从而断绝了最终用户应用润滑优化的途径。

在这种貌似对用户负责的背后,是以牺牲用户长期根本利益的贪婪与勒索! 但是,现实逼迫下,我们对有些设备不得不妥协,如螺杆压缩机。

螺杆压缩机阴螺杆和阳螺杆间隙为4~6微米,如果不按指定用油,一但有故障,供货商就可以推到换油上而拒绝维修,用户又修不了,陷入困境。

13、 按“说明书”用油

按说明书用油本无可非议,又是多年传统,但由于近年来润滑技术蓬勃发展,不少工程技术人员知识未能更新,特别是设计人员参看己过时手册和资料,选错油品屡见不鲜如:××锻压厂产品气缸用机械油; ××厂液压设备用2号汽轮润滑油; ××碱厂大型回转窑高温重负荷用钙基脂; 贵州××磷矿某设备大开式齿轮用废润滑油加沥青;

14、在设备和“油”的关系上存在盲区

正确使用燃料油的有关问题。

汽油是极易挥发的液体,-30℃时仍有可燃成分挥发出来。当汽油标号过低时,压缩的混合油气将在点火前自燃,点火时,已开始自燃的油气又将产生强烈爆炸,使原先精确设计的燃烧程序失控,一部分汽油做了负功,一部分因为燃烧过程与活塞行程不同步不能完全燃烧,造成进气阀和缸内严重积碳,油耗增加,尾气恶劣。

当汽车高速行驶时,混乱的燃烧过程将产生连续爆震,它会严重损伤发动机,造成火花塞绝缘破裂,电极过度燃烧,活塞敲缸,活塞环卡死,气门烧蚀等后果。这种“疯狂”的传动方式,让自己汽车的传动方式在“高频摇滚”状态下工作,后果可想而知。

用93号油的发动机硬要用97号油就会出现“滞燃”现象,即压到了头它还不到自燃点,一样会出现燃烧不完全。我国60%以上汽车报废是因用错油造成的。

15、合理润滑——“油”的真正价值体现

①它的采购价。

②它的使用表现出节能价。

③它减少维修中节省的人工和另件价。

④它所减少设备停工与生产损失价。

⑤它油寿长节省下换油人工和补油价

⑥它所减少的废油环保处理价。

⑦它减少维修而此期间又进行生产的创造价。

⑧它延长设备寿命,多创造出的增寿价。

16、先进设备维护理念与合理润滑

过去设备部门的职责是,设备坏了要修好设备;设备没坏,那就等设备坏。现在的设备部门的职责首先是做好设备点检、保养,实行“以养代修”,变被动维修为主动维护。其中,搞好润滑本身就是很有效的设备主动维护技术。

随着人们主观认识水平不断提高,维护型的适应性维修在企业设备管理中逐渐成熟。主动维护,是对导致设备损坏根源性参数进行监测并控制,延迟失效发生,把故障的苗头消灭据在萌芽之中。

据美国有关单位报告分析,“主动维护”以低成本保证设备液压系统达到相对正常运转所支出的费用为故障(事后)维修费用的1/180,为定期(预防)维修的1/130,为状态(预知)维修的1/80。所以,它称这种方式为第四代维修制。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签