设备润滑成为西方工业界内部挖潜的重要目标

今年以来夲人先后介绍了润滑与企业增效、节能、环保、安全和维修关系,更进一步看出润滑对企业重要意义所在,我就想企业忙的时候顾及不了这事,那么现在“闲”的時候总可以抓吧!润滑不是形象工程,它是长治久安之計,先行一步的日本和美国工业界的经验证明,推行现代设备润滑所产生的效益比大约为1:5:10,即从提高企业生产效率方面的得益是设备寿命延长的5倍,润滑剂节省的10倍。我不敢保证寿命提高五倍,提高半倍总可以吧。这里有多大效益一目了然。

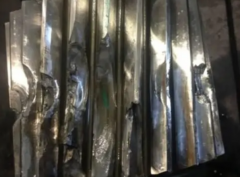

许多企业设备管理者,误认为只要用质量最好的润滑油,设备的润滑就没有问题。其实设备的润滑状况好坏,除了新油的质量外,特别是设备在用润滑油的污染,用再好的润滑油也不能保证不发生事故。所以企业设备管理人员必须对设备的润滑系统进行维护,避免因外界污染所导致的润滑性能失效。

国内外资料表明,液压元件失效70-85%,归因于油品污染,变质,这其中除了管理上问题外,还由于近年来液压润滑元件精密程度越来越高运动间隙变小,对超细微粒越来越敏感所致,加之一些用油单位不认识,又没有检测手段造成事故频繁。

最近五、六年,我国一些企业开始逐渐认识到现代润滑的重要性。一些专业产品和服务如油液检测服务、精密过滤装置、特效油脂应用、自动化加油加脂装置等越来越广泛,并获得了较好的实际应用效果,解决了不少设备难题。现在看来,从摩擦付的选油、加油、用油、管油等几方面进行全方位的综合改进,是获得较大实际收益、事半功倍的最佳方案。业界人士发现,此项工作投入产出比高的惊人,有的在百倍以上。

这种综合改善方案不但见效快,而且润滑的巨大效益取得,基本不需要花费多少资金,甚至设备等基本条件不变只改变一下理念就行。

我国润滑落后己喊多年,很难想象在解决处理动设备故障中,只知从备件材质设计乃至精度光洁度热处理按装上找原因而不从占故障60%,液压占85%以上是油造成的作法持续这么多年,设备天天和油打交道,但至今工科院校无润滑专业,学机械的不懂油,企业没有润滑管理体系,更淡不上润滑工程師,确漠然处之。真希望润滑五步管理法实践对我们企业有所启发尽早把润滑管理体系建立起来。

全球经济一体化把所有的企业推上了你死我活的竞争大舞台降低成本和提高效益成为企业求生存、谋发展的唯一途径。设备维修和设备润滑相继成为西方工业界内部挖潜的重要目标。

随着全球一体化进程的加快,如何提高企业的竞争力是一个重要的课题,严格实行全面润滑管理,对中国的企业来说已提到重要的议事日程之上。发达国家从日常润滑管理提升到全面润滑管理大约用了十年的时间,主要花费在思想认识的提升上。由此希望我们的企业家尽快的提高自己的认识水平。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签