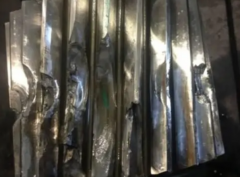

轧辊间隙内的润滑机理

冷轧薄板时,轧辊和轧材间的摩擦系数可按轧制力进行反算而得到0.03---0.08的数值。这个数值比发生边界摩擦时的摩擦系数要小,而比存在流体膜时的流体润滑摩擦系数要大。

根据这仑结果,可以认为,在轧辊和轧材的接触面上,边界摩擦部分和流体润滑部分是以小面积单位混合存在的。实现流体润滑的部分愈多,平均摩擦系数值就愈低。对于这个条件可以认为,轧制速度快和润滑油对金属表面的吸附性强是有利的因素。

(3)摩擦对轧制作业的影响摩擦系数值愈大,则轧制压力的“山形”分布曲线愈陡,平均压力愈高,因而轧制力愈大,中性点的位置愈移向入口处。当轧制力增大时,轧制功率消耗也增大,这是不希望的。

不仅如此,当轧钢力增大时,轧机的弹性变形也增大,辊缝张开,而离开轧机的轧件厚度增加,因此,当轧制中润滑条件或轧材表面条件发生变化时,摩擦系数也发生变化,这样轧件尺寸就出现不均匀。

此外,当摩擦系数发生变化时,即使轧辊速度不变,脱离轧辊的轧材速度也发生变化。也就是说,当摩擦系数增大时,中性点就移向入口处,因此轧材的流出速度增加。但是与此相反,随着轧制力的增大,辊缝张开,压下率减小,而出口处的轧件厚度增加,因此出口速度也将减小。根据这两种影响的大小,出口速度或增或减。

在连续轧制中,是把一根轧材放在5~7个机座的连轧机上连续地进行轧制的。这时必须保证使各机座的轧制速度互相协调,但在轧制作业中,如果摩擦系数发生大幅度的变化,速度的同步就可能受到破坏,从而出现轧材断裂等事故。

(4)摩擦系数随轧带j速度的变化在冷轧薄板中采用润滑油时,平均摩擦系数随轧崩速度的增大而减小,因而轧制力也减小,所以轧材的厚度变薄。这是轧制薄板时在加速和减速过程中出现的轧件厚度变化的原因之一。

当轧材的厚度和速度随着摩擦系数的变化而变化时,连续式轧机上各机座之间的轧材所受的张力发生大幅度的变化丽使运转失稳,当失稳严重时,就不能进行轧制了,因此如何适当地控制连续式轧机的增速、减速,已成为一个重大的技术课题。目前在这方面已作了许多研究。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签