作者:王大中

中国机械工程学会设备与维修工程分会科普与培训委员会副主任。

中国设备管理协会函授教育委员。

中国设备管理协会专题交流中心首席润滑专家。

中国设备工程杂志专家团组成员 中国机械工程学会摩擦学分会原理事。

随着中国工业2025的推广,企业装备的自动化程度正逐步升级,企业的人工也越来越少,这对企业和国家来说是可喜可贺的大事情。

但通过笔者近段时间在企业的走访发现:部分企业对于自动化装备的润滑管理却非常糟糕!

先进的装备的应用、知名品牌的油品的使用是这部分企业骄傲的一面。按理说如此的大好局面对于企业的效率、品质、成本都会有提升,但是实际情况却恰恰相反:

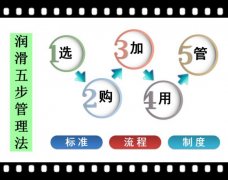

油品选购只是单方面根据说明书进行参考选购、油品购买基本以价格为参考点、油品加注没有标准化、油品使用没有规范、油品现场管理混乱,忽略了对油液污染的有效控制,结果导致影响产品加工效率、品质、成本异常的因素频发。

须不知全优润滑五步管理选、购、加、用、管必须步步到位,才能真正做好润滑的标准化、系统化管理。 在使用液压装备的过程中,当装备还没有发生故障的时候,部分企业往往会忽略了装备的维护保养,认为“机不坏就不换油”。“能动则用”。直至等到主油泵坏了,才发现装备的在用油里含有大量的铜、铁等金属颗粒。对装备采取事后治理“坏了修”的现象十分普遍当发生故障之后,用户往往是“十万火急”。

有的要么认为,油品供应商的产品质量有问题;能够真正从自身使用和管理过程中找问题(如润滑管理是否合理?污染控制是否有效?)的用户却少之又少,突发的故障事故使许多企业束手无策并付出了沉重的代价。

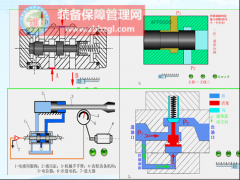

“维修第一、维护第二”的传统管理思维、意识和管理模式至今还没有从根本上得到改变。 润滑油在使用过程中由于高温及空气的氧化作用,会逐渐老化变质。摩擦副逐渐老化导致的金属粉末、从外界进入油中的水分和杂质,也会对油的氧化起催化作用,颜色逐渐变深,酸值上升,并且会产生沉淀物、油泥、漆膜,这些物质沉积在摩擦部件的表面、润滑油流通的孔道和滤清器上,会导致装备异常的发生。同时在酸性物质和过氧化物的共同作用下金属腐蚀的速度加快,所以润滑油在使用过程中会逐渐变质,到一定时间后就需要根据实际更换。

这是油品本身运行時出现的正常现象,问题是我们应如何治理? 事后治理环了修不是好办法,我们应当把向题消灭在萌芽中。 随时将混入润滑油中的不纯物提取出来;不断消耗掉的化学物质要及时地补充进去,保障润滑油品长期正常使用。 润滑油的劣化原因是:不纯物占90%、化学添加剂消耗占9.1%、被氧化占0.9%。不纯物及时被提出等,油品就可以长寿, 日本有数万实例可以说明, 润滑油连续使用40年以上的例子有十几例,连续使用10年以上例子有数万例,且美国在许多洲由政府出面要求加油站配备SL特殊过滤器的更换点。 我国广州长途运输公司客运公司作过的試验,

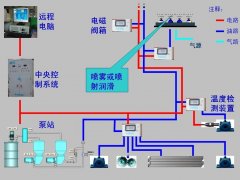

如图: 在加油站設一特殊发动机油过滤装置,专门对大卡、客车发动机油进行过滤,每批次的新油以及循环过滤8-10次不等,且每批次润滑油极限使用寿命可达到13.5-14.5万公里,延长机油使用寿命10倍左右(可见《过滤器对运输车辆发动机油过滤效果评价总结报告》的176页)。节约运营成本达到6倍以上。 某钢厂把油中水、污染度作为交接班记录进行跟综监测,均收到良好效果,相比之下一些企业首先是液压装备不但不检查污染度更谈不上水和空气监测。要知道光是这三项就使油品变坏比例占90%。 油品净化过滤是近年來兴起的一项新技术,在國内外收到巨大经济效益,但由于不认识不理解普及很慢,特别一些知名企业至今仍没有自己的油品污染度标准,更談不上对其监测。

笔者尽所能先后在朋友圈和各有关群里发表了油品更新换代和互联网十润滑方式现代化,今又对油品维护发表一些怪论,其目地是引起共鸣,更欢迎大家批评指正。

设备润滑管理任重而道远!!!

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签