设备管理要效益 工业4.0下的精益全面生产维护特训营

通过研修培养更专业、更适合各单位设备管理的专业人才,欢迎各咨询机构洽谈定制。

一、课程背景:

累死你的不是工作,而是工作方法。制造业不景气的今天,一方面,多品种小批量的市场需求下,在精益革新的过程中,逐渐意识设备为产品服务的重要性;另一方面,科学技术的发展,效率高、结构复杂、容量大、费用昂贵的设备的投入使用,故障便成为制约产品质量、产量、成本、交货期和造成公害、事故、资源能源浪费的突出问题;自动化技术的普遍应用,精益生产大力推进,进一步刺激了设备维修管理方式的更新。这一切都需找准方向,找对出路!

我们都懂!新时期如何转变被动式的维修向主动式的防御,实现安、稳、长、满、优运行?如何由少数精英做向全民皆兵保量、增产、创收?如何让员工和企业共同成长,看到企业的未来也看到自己的方向?这些都是横亘在管理者面前不可逾越的一道鸿沟!

困境之上,兵临城下,依旧没有完!铺天盖地的大数据、2025与工业4.0,让这个“尚未享受工业2.0、迫在眉睫工业3.0、突然之间工业4.0”的中国制造业一片茫然,“2.0补课,3.0普及,4.0示范” 的“并联式”发展道路上,我们与世界级的企业差距何在?是不是我们该丢掉本该做好的管理!扪心自问我们的企业是否有如下的情形:

1. 企业的盈利能力差 ,利润微薄,有订单却做不出来,经常延误交期2. 材料、半成品、在制品挤压过多,造成资金积压、资金短缺

3. 设备强制劣化和自然劣化层出不穷,处于严重的非受控状态

4. 设备问题频发,设备几乎到了崩溃的边缘

5. 设备故障频发不断,生产效率和QCD由于设备不稳定而被制约

6. 产品质量问题频发,影响交货,客户抱怨,造成客户流失

7. 现场管理混乱,设备脏污,漏油,松动,偏心,异音,过热

8. 我是操作员,你是维修员,井水不犯河水

9. 维护人员即使不停的加班加点,依旧被称为救火队员

10. 每天各类问题频出,部门职责不清,推诿扯皮严重

11. 维修费用居高不下,维护技能欠缺,头疼医头,脚痛医脚 …

12. 培而不训,缺乏实战其基础,后遗症不断

13. 费用压缩,囊中羞涩;涉外咨询,虽效果明显,但费用居高难下

14. 招工相当困难,用工费用高,用工数量多,作业效率低下

15. 员工效率低下,存在大量的无形、有形的浪费

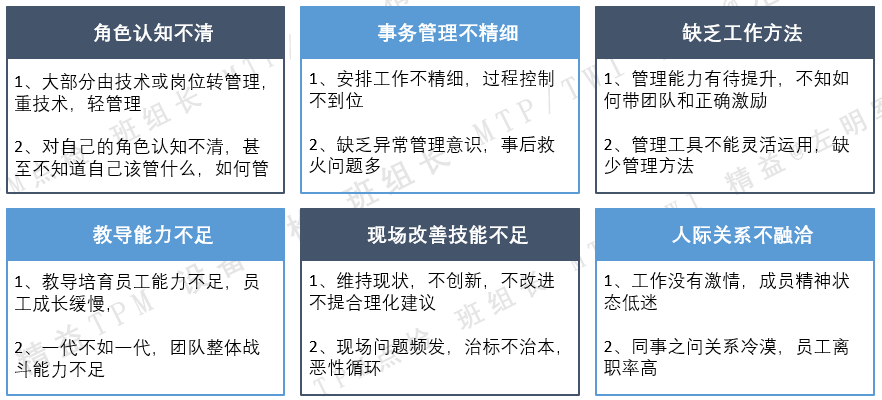

16. 主管、主任等中层管理水平一直上不去

二、课程目标:

该课程以应用为出发点,遵循实战为特色。兼顾TPM设备管理新理念与实战技巧训练并重,同时融汇了国内外标杆企业实际案例与日产训TWI实训精华。授课方式主要为专题讲解、案例研讨、影像观摩与小组课堂演练等。

让学员清晰认知在工业4.0逼近、两化趋势的今日,设备管理该如何从容应对和学员一起分析TPM推行不到位的原因,并如何避免两张皮的尴尬境地;

丰富研讨让你熟悉TPM全员生产保全的相关基础知识,掌握精益TPM推进的技巧,可以和外部专业顾问一样在企业推进精益TPM,实现当前设备管理模式下,降本增效向事后管理要效益,提升管理业绩;

助你熟练应用设备初期清扫、设备源头根治、临时基准构建;

海量案例及演练让你熟练掌握如何有效推进计划保全,实现专业人员做专业事

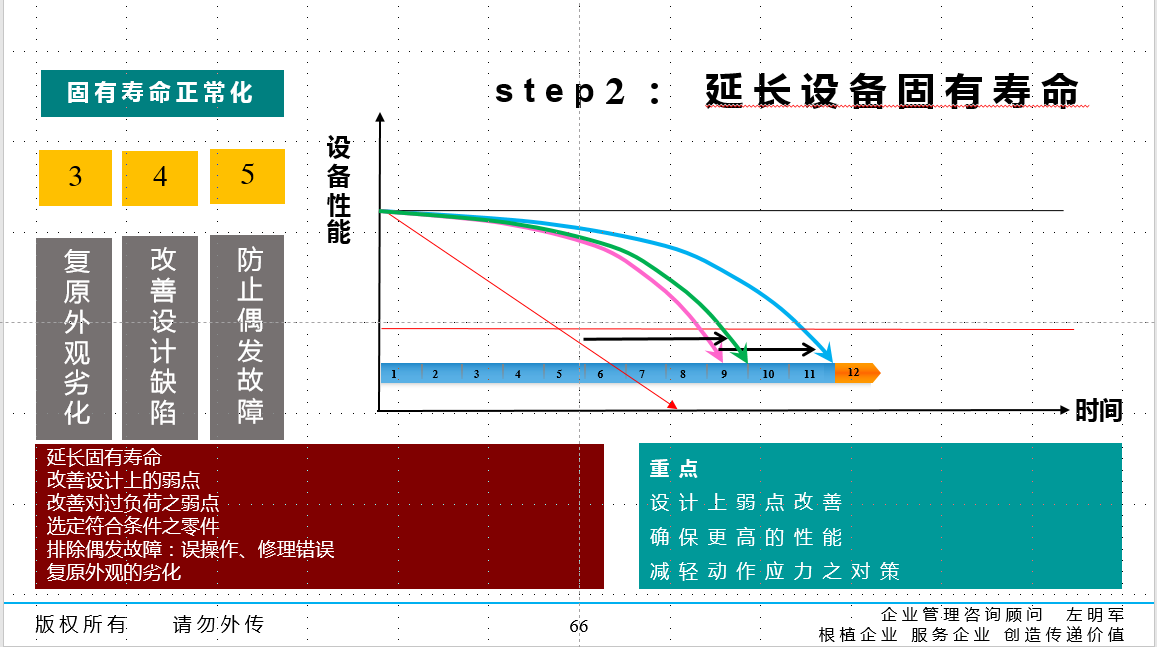

设备最大可能的实现自动化,通过多能工来解决人工短缺问题! 使企业的设备维护成本称为同行业中最低的,效率最高的,从而实现企业的低成本生产;让学员学会劣化复原、设备的维护和保养方法,提高设备的性能帮助企业构建精益TPM管理新模式;实现企业节能减排、保护环境、降低成本的梦想。

三、课程大纲

(一)、培训内容

序:新《设备管理条例》的积极作用和实施分析;工业“4.0 ”时代,企业应如何选择正确的指标引领设备管理的提升?如何选择有效的维修策略,并实现维修策略的落地,实现设备管理的目标?如何优化维修策略,实现维修策略的动态管理?设备管理提升的切入点在哪里?设备管理的工具和技术手段有哪些?如何有效应用设备管理技术?《现代设备管理、设备点检与TPM实战研修班》与你分享最新的研究成果,给你增添飞翔的翅膀,助你实现设备维修管理的提升。

第一讲、设备综合管理(设备管理基础知识和发展机遇)

1、设备管理基础与核心

2、企业设备管理的主要目标和任务

3、现代设备管理的指导思想

4、现代化设备的维修策略

5、设备故障管理

6、德国设备管理及维修经验简介

7、设备管理定位

8、设备与生产的关系

9、设备管理的十大困惑

第二讲、TPM的发展及其核心

1、TPM的内涵

2、TPM发展历程及发展趋势

3、TPM的“三全”“四零”

4、开展TPM的收益

5、TPM推行步骤

6、小组活动的三大工具

7、“5S”本质及推广技巧

8、TPM活动八大支柱

9、TPM活动推进十大误区

10、自主维护的推行技巧

11、如何建立TPM样板区

12、TPM与TQM、JIT的关系

13、传统TPM推行步骤

第三讲、如何成功推行精益TPM

1、目标设定与规划

2、选择合作伙伴

3、如何建立推进组织

4、管理文化诊断的项目

5、建立流程

6、如何监控推进过程

9、持续改善

第四讲、如何提高设备综合效率(OEE)

1、设备综合效率(OEE)

2、完全有效生产率(TEEP)

3、设备综合效率术语

4、故障强度率、故障控制率

5、四类不同加工类型的计算

6、OEE与八大损失分析和改善

7、OEE水平表

8、OEE的本质及提升技巧

第五讲、设备可靠性和维护管理

1、设备功能结构树

2、工艺过程FMEA

3、设备故障树分析FTA、设备SFMEA

4、设备FMEA与预防

5、以可靠性为中心的维修管理(RCM)

6、可靠度(MTBF)

7、维修策略的划分

8、几种常用维修模式的界定

9、维修策略与模式的组合

10、流程工业组合维修模式设计案例

11、现场信息的采集、诊断和分析技术

12、维修行为的规范

第六讲、点检定修

1)、点检定修的基本概念

1、点检定修的基本概念及管理流程

2、点检定修与传统巡检和设备检修的区别

2)、点检的实施

1、三位一体六层防护线,点检的基础与核心

2、巡检的两大法宝

3、“点检八定”及确定方法与技巧

4、点检的分类与分工协议确定原则

5、点检的标准编制技巧及其关系

6、点检实施的八项准备

7、设备劣化的倾向管理

8、设备点检的技巧

9、点检实绩分析

3)、设备的定修

1、确定维修策略的五种工具

2、检修工程的优化与动态管理

3、检修工程的确定原则

4、检修工程标准化实施的必要性

5、点检定修的时间规划

6、点检定修的业务流程

7、点检定修的闭环管理

8、点检定修的评价考核体系

9、如何根据企业实际推行点检定修

10、检修工程的安全管理三方挂牌与锁定标定

11、点检定修体系各部门职责确定原则

第七讲、设备专职点检员要由企业自己来培养;

1、“以点检为核心”管理设备要从故障统计着手;

2、设备管理的七步骤;

3、企业设备点检的变革信息

4、企业可以实施预防性维修的点

5、企业可以实施倾向性管理的点

6、企业可以实施可靠性管理的点

第8讲、润滑管理

1、润滑管理的重要性与润滑管理的核心

2、润滑剂的组成及常用术语

3、润滑油品的选择方法

4、常用润滑剂的性能及特点

5、假冒伪劣润滑油脂的判别

6、润滑油品的使用与维护

7、润滑油品检测与诊断技术

8、润滑系统的维护

9、润滑“八定”图表的制订

10、润滑三滤二洁及可视化管理

11、如何建立润滑机构

设备管家、润滑五步咨询服务中心

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签