精益化管理系列

设备创新管理--设备故障分析与精细化设备点检管理体系搭建

培训班

培训班

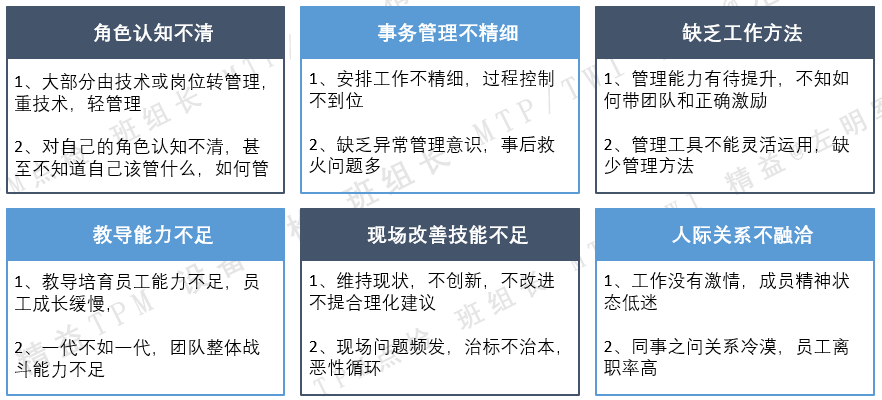

【针对现况】

企业现况(是否有你):

今天精益明天精益咱们公司最基础的工作依然挂在面上

今天TPM、明天TPM,反反复复还是老样子,过段时间无人提及

“全员参与”挂在嘴边写在墙上,但执行不落地,你来检查我做做、你走恢复原样;点检就是划勾勾

“执行”开会天天讲,实际执行打折扣,甚至不执行;最终企业总结是:”员工素质差”,真正原因是?

设备部门闲不住,分析报表一大堆,输出数据没有实际应用,设备产线坏了再修,设备部门就是救火队

设备故障频发,成为企业生产运维的瓶颈因素;你生产、我维修各干各的“井水不犯河水”完全是两层皮

故障原因分析就是走形式,完全没有价值输出,如:重复发生故障是否存在

单位安排今天参加培训、明天参加培训,但:上课听听激动、下课想想感动、回去一动不动;根本无效果

所有部门以生产为中心,但:交付依然出问题,效率低下;品质索赔依然存在;成本居高不降。

信息化(大数据)巨资投入,无法产生价值,只在现场摆样子成为头疼的摆设

【课程特点】

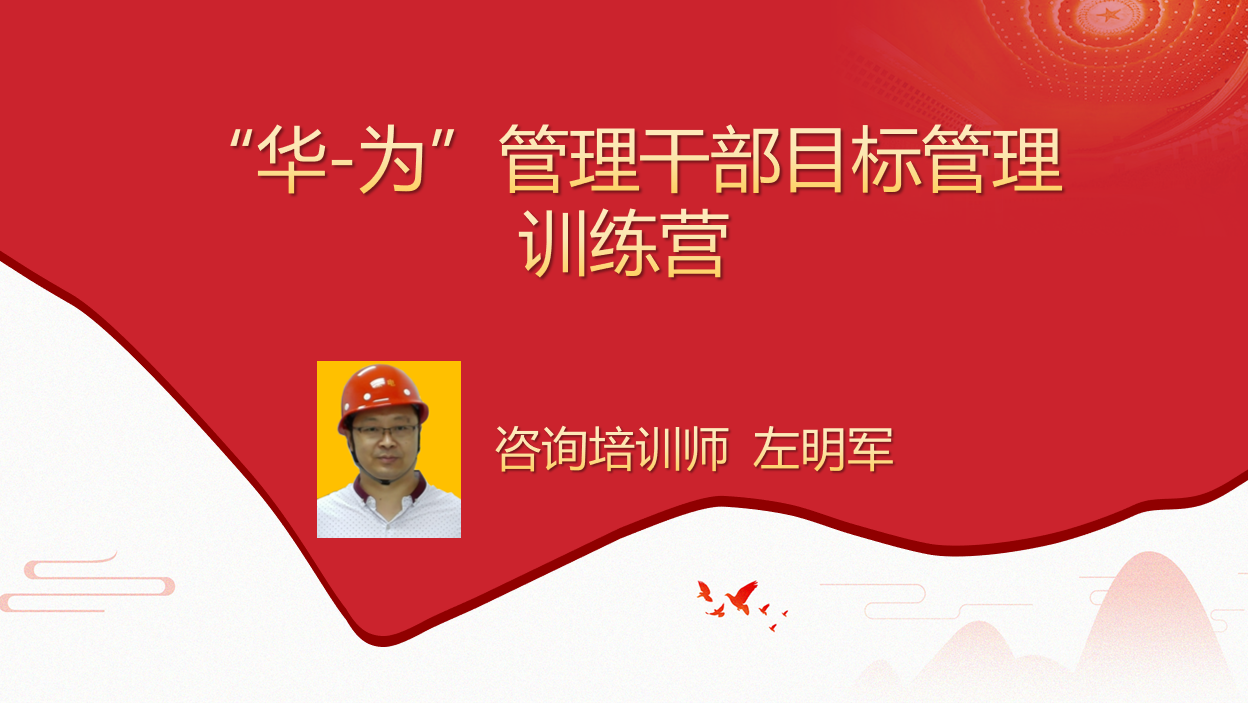

授课左老师是维修工、保全士(点检员)出身,国家一级企业培训师,多家大型集团公司与中小企业项目(包含信息化)推行经历,海量的案例、丰富的研讨让你熟悉精益-TPM全员生产保全的专业知识,掌握精益-TPM专业保全(预防性维护系统)推进的技巧,可以和外部专业顾问一样在企业推进精益-TPM,实现当前设备管理模式下,降本增效实现装备价值最大化,提升管理业绩;助你熟练掌握如何有效推进TPM专业保全,实现专业人员做专业的事。

通过多能工(操检合一)来解决人工短缺问题! 使企业的设备维护成本成为同行业中最低的,效率最高的,从而实现企业的低成本生产;让学员学会劣化复原、设备的维护和保养方法,提高设备的性能帮助企业构建精细化设备管理新模式;实现企业节能减排、保护环境、降低成本的梦想。

国内成功案例学习、探讨、互动;国内标杆企业信息化建设(核心:预测性智能维护)现场演示,什么是企业自己的大数据,什么是预知状态超前管理;避免流水账假大数据的导入,让企业劳民伤财

企业现况(是否有你):

今天精益明天精益咱们公司最基础的工作依然挂在面上

今天TPM、明天TPM,反反复复还是老样子,过段时间无人提及

“全员参与”挂在嘴边写在墙上,但执行不落地,你来检查我做做、你走恢复原样;点检就是划勾勾

“执行”开会天天讲,实际执行打折扣,甚至不执行;最终企业总结是:”员工素质差”,真正原因是?

设备部门闲不住,分析报表一大堆,输出数据没有实际应用,设备产线坏了再修,设备部门就是救火队

设备故障频发,成为企业生产运维的瓶颈因素;你生产、我维修各干各的“井水不犯河水”完全是两层皮

故障原因分析就是走形式,完全没有价值输出,如:重复发生故障是否存在

单位安排今天参加培训、明天参加培训,但:上课听听激动、下课想想感动、回去一动不动;根本无效果

所有部门以生产为中心,但:交付依然出问题,效率低下;品质索赔依然存在;成本居高不降。

信息化(大数据)巨资投入,无法产生价值,只在现场摆样子成为头疼的摆设

【课程特点】

授课左老师是维修工、保全士(点检员)出身,国家一级企业培训师,多家大型集团公司与中小企业项目(包含信息化)推行经历,海量的案例、丰富的研讨让你熟悉精益-TPM全员生产保全的专业知识,掌握精益-TPM专业保全(预防性维护系统)推进的技巧,可以和外部专业顾问一样在企业推进精益-TPM,实现当前设备管理模式下,降本增效实现装备价值最大化,提升管理业绩;助你熟练掌握如何有效推进TPM专业保全,实现专业人员做专业的事。

通过多能工(操检合一)来解决人工短缺问题! 使企业的设备维护成本成为同行业中最低的,效率最高的,从而实现企业的低成本生产;让学员学会劣化复原、设备的维护和保养方法,提高设备的性能帮助企业构建精细化设备管理新模式;实现企业节能减排、保护环境、降低成本的梦想。

国内成功案例学习、探讨、互动;国内标杆企业信息化建设(核心:预测性智能维护)现场演示,什么是企业自己的大数据,什么是预知状态超前管理;避免流水账假大数据的导入,让企业劳民伤财

课 程 大 纲

一、【基础篇】

第一讲:智能制造时代设备管理定位

课堂要点记录的工具—思维导图

设备管理研讨题:智能制造时代设备管理的重要性

真正TPM发展历程看设备管理定位(网传有偏差)

从PM到TPM演变的过程看为什么要以产品为中心,让用户满意

第一阶段核心:设备为生产服务,提高设备稼动率

第二阶段核心:以产品为中心,降低成本?

第三阶段核心:以产品为中心,战略性质革命降低成本?

机器换人时代,设备管理定位

企业设备管理要真正的实现装备价值最大化

TPM的基础特色需要知晓

TPM的核心不是全员参与,必须要明确

打破TPM神话论,面对现实,解决实际问题,简单见效—知己知彼百战不殆

面对众多“S”的时代,“5S”OUT了吗

全员生产保全的真正定义

TPM管理的一二三四五六简单说

品质维护的两个内涵,品质维护与其他模块的关系

品质保全的推进时机/步骤/表单方法技巧

设备真的是臭老九吗?你的压力真的大于其他部门长吗,左老师用实际经验告诉你?

设备人转型升级的十大瓶颈,你是否中枪

为什么我们不谈精益而谈精细

精细化设备管理是什么

精细化与精益化的区别

为什么自动化时代设备管理先要精细化

在浮躁忽悠的年代,为什么我们要”创新”高大上的神话,反其道而行之

如何扭转设备生产的关系,实现全员参与

OEE、MTBF、MTTR案例解释

课堂要点记录的工具—思维导图

设备管理研讨题:智能制造时代设备管理的重要性

真正TPM发展历程看设备管理定位(网传有偏差)

从PM到TPM演变的过程看为什么要以产品为中心,让用户满意

第一阶段核心:设备为生产服务,提高设备稼动率

第二阶段核心:以产品为中心,降低成本?

第三阶段核心:以产品为中心,战略性质革命降低成本?

机器换人时代,设备管理定位

企业设备管理要真正的实现装备价值最大化

TPM的基础特色需要知晓

TPM的核心不是全员参与,必须要明确

打破TPM神话论,面对现实,解决实际问题,简单见效—知己知彼百战不殆

面对众多“S”的时代,“5S”OUT了吗

全员生产保全的真正定义

TPM管理的一二三四五六简单说

品质维护的两个内涵,品质维护与其他模块的关系

品质保全的推进时机/步骤/表单方法技巧

设备真的是臭老九吗?你的压力真的大于其他部门长吗,左老师用实际经验告诉你?

设备人转型升级的十大瓶颈,你是否中枪

为什么我们不谈精益而谈精细

精细化设备管理是什么

精细化与精益化的区别

为什么自动化时代设备管理先要精细化

在浮躁忽悠的年代,为什么我们要”创新”高大上的神话,反其道而行之

如何扭转设备生产的关系,实现全员参与

OEE、MTBF、MTTR案例解释

第二讲:TPM与点检推进面对的首要课题

基本概念不要混绕

什么是设备故障

故障是人为因素产生的

故障的分类

什么是零故障,正确理解零故障

零故障无法达成的主要因素

不要说员工素质差,真正是你管理的问题

出现故障后我们会怎么办?

故障原因分类原则

故障现象的技术性分类

维修前必要的现场调查了解有关事实

原因分析案例一名老技师的经验:

维修五步骤与5W

故障原因查找十大方法你需要掌握,

故障判断修理的十项原则你需要掌握

故障原因查找需要考虑十项

排查故障关联部位

借鉴而不盲从标准

设备的潜在缺陷与员工的心理缺陷

如何处理反复出现的故障

如何处理不能根治的故障

故障造成的影响有多大

故障解决的时间能否缩短

左老师与你现场交流故障统计与分析的方法

规范填写维修价值记录

案例:设备保养记录表

“长时间故障判定标准”的制定原则

设备病历卡

故障统计表

他机点检处理流程(视情)

零故障是忽悠人的空头概念?

日常故障管理的十大结症需要解决

故障分析四段九步法与PDCA(小组练习、视频教学、体验教学)

基本概念不要混绕

什么是设备故障

故障是人为因素产生的

故障的分类

什么是零故障,正确理解零故障

零故障无法达成的主要因素

不要说员工素质差,真正是你管理的问题

出现故障后我们会怎么办?

故障原因分类原则

故障现象的技术性分类

维修前必要的现场调查了解有关事实

原因分析案例一名老技师的经验:

维修五步骤与5W

故障原因查找十大方法你需要掌握,

故障判断修理的十项原则你需要掌握

故障原因查找需要考虑十项

排查故障关联部位

借鉴而不盲从标准

设备的潜在缺陷与员工的心理缺陷

如何处理反复出现的故障

如何处理不能根治的故障

故障造成的影响有多大

故障解决的时间能否缩短

左老师与你现场交流故障统计与分析的方法

规范填写维修价值记录

案例:设备保养记录表

“长时间故障判定标准”的制定原则

设备病历卡

故障统计表

他机点检处理流程(视情)

零故障是忽悠人的空头概念?

日常故障管理的十大结症需要解决

故障分析四段九步法与PDCA(小组练习、视频教学、体验教学)

案例研讨:设备管理人员需具备那些技能?

二、【技能篇】

第一讲:从设备点检活动看预防性维修管理

1.设备点检与婴儿的健康管理

2.点检管理与TPM预防性维修的关系

3.从点检与传统设备检查的区别看现代设备管理的基本现场管理方法

4.点检管理的特点是现代设备管理创新的体现

事例---某钢点检管理的特点和点检人员工作的八项一贯负责制

5.点检的十二个环节是点检活动的基本要求

6.点检的种类及点检周期

(小组练习、视频教学、体验教学)

1.设备点检与婴儿的健康管理

2.点检管理与TPM预防性维修的关系

3.从点检与传统设备检查的区别看现代设备管理的基本现场管理方法

4.点检管理的特点是现代设备管理创新的体现

事例---某钢点检管理的特点和点检人员工作的八项一贯负责制

5.点检的十二个环节是点检活动的基本要求

6.点检的种类及点检周期

(小组练习、视频教学、体验教学)

第二讲:从设备点检管理体制看预防性维修体制

1.点检与点检维修制的不同

2.点检维修制的系统功能

3.从点检管理工作描述的角度看七项管理重点工作的PDCA

4.点检维修与计划预修制的关系

5.左老师与你共同探讨三位一体的点检制的两层含义不是全对的

6.六层防护线的理解及故障诊断技术

(小组练习、视频教学、体验教学)

1.点检与点检维修制的不同

2.点检维修制的系统功能

3.从点检管理工作描述的角度看七项管理重点工作的PDCA

4.点检维修与计划预修制的关系

5.左老师与你共同探讨三位一体的点检制的两层含义不是全对的

6.六层防护线的理解及故障诊断技术

(小组练习、视频教学、体验教学)

第三讲:从点检制的组织保证体系看预防性维修体制运作

1.关于设备系统的框架

2.公司点检组织体系

3.基层组织架构

4.点检作业区的职能,各方使命

5.从某钢组织保证体系的经验看作业长制、工序服从原则和设备管理重心下移

6.完善的设备点检维修管理体系要实现哪些目标?(小组练习、视频教学、体验教学)

1.关于设备系统的框架

2.公司点检组织体系

3.基层组织架构

4.点检作业区的职能,各方使命

5.从某钢组织保证体系的经验看作业长制、工序服从原则和设备管理重心下移

6.完善的设备点检维修管理体系要实现哪些目标?(小组练习、视频教学、体验教学)

第四讲:从设备点检活动模型看预防性维修活动

1.点检工作模型

1.1点检区域的划分

1.2点检路线的确定与随手消缺原则

1.3视频—某公司电动铲车的点检路线

1.4日常点检业务处理流程

1.4.1岗位员工六级点检技能

1.4.2 岗位点检表制作技巧与信息采集

1.5定期点检业务程序

1.6点检与修理、改进及维修标准的关系

1.7理想点检活动的工作模型

1.8专业点检人员工作模式

1.9点检目标管理与点检工作体系

1.10事例-某公司目标为零的点检标准体系

1.11点检工作的五大要素的两种说法

2.点检计划模型

2.1何谓点检计划

2.2点检计划编制的原则

2.3点检计划的分类和内容

2.4日点检作业卡和周点检作业卡

2.5短期点检计划及编制要领

2.6长期点检计划及编制要领

3.实绩管理与分析

3.1设备管理的基础--维修记录

3.2维修记录的种类和活用目的

3.3点检定修管理的实际分析活动形式

3.4公司设备管理研讨会的主要内容

3.5点检定修管理的实绩分析方法

(小组练习、视频教学、体验教学)

1.点检工作模型

1.1点检区域的划分

1.2点检路线的确定与随手消缺原则

1.3视频—某公司电动铲车的点检路线

1.4日常点检业务处理流程

1.4.1岗位员工六级点检技能

1.4.2 岗位点检表制作技巧与信息采集

1.5定期点检业务程序

1.6点检与修理、改进及维修标准的关系

1.7理想点检活动的工作模型

1.8专业点检人员工作模式

1.9点检目标管理与点检工作体系

1.10事例-某公司目标为零的点检标准体系

1.11点检工作的五大要素的两种说法

2.点检计划模型

2.1何谓点检计划

2.2点检计划编制的原则

2.3点检计划的分类和内容

2.4日点检作业卡和周点检作业卡

2.5短期点检计划及编制要领

2.6长期点检计划及编制要领

3.实绩管理与分析

3.1设备管理的基础--维修记录

3.2维修记录的种类和活用目的

3.3点检定修管理的实际分析活动形式

3.4公司设备管理研讨会的主要内容

3.5点检定修管理的实绩分析方法

(小组练习、视频教学、体验教学)

第五讲:从专职点检人员的任职标准看预防性维修活动的责任主体

1.优秀点检员的素质模型

1.1对专职点检员的具体要求

1.2专职点检员应具备的基本条件

1.3专职点检员的形象定位

1.4专业点检员的职责

1.5专职点检员的应知应会

示例--专职点检员的岗位作业标准

(小组练习、视频教学、体验教学)

1.优秀点检员的素质模型

1.1对专职点检员的具体要求

1.2专职点检员应具备的基本条件

1.3专职点检员的形象定位

1.4专业点检员的职责

1.5专职点检员的应知应会

示例--专职点检员的岗位作业标准

(小组练习、视频教学、体验教学)

第六讲:设备预防性维修活动的核心-专业点检

1.何谓专业点检

2.专业点检的主要内容

3.重点设备分类管理

3.1重点设备与五优先标志

3.2确定重点设备的原则和方法

事例--某钢厂重点设备分类及评价思路

3.3以专业人员为核心提升全体人员综合技能

(学习型团队建设)

3.4专业团队头脑风暴会

4.设备维修管理的技术基础-点检规程标准体系

4.0 设备树,点检的基本功,信息化的铺垫

4.1设备三大规程与设备点检维修五大标准4.2维修技术标准的编制方法及案例

4.3点检标准的编制技巧及案例

4.4点检计划表(劣化倾向管理计划)

4.5给油脂标准的编制方法及可视化案例

4.6维修作业标准的编制及案例

4.7设备故障管理模式-设备故障记录示例

4.8标准的基准值/危险值/预警值确定技巧

案例:某厂标准体系运用实例

5.专职点检实施的标准化作业

5.1点检标准化作业有什么好处?

5.2点检作业实施前的六项基础工作

5.3点检现场管理的三要素

5.4专业点检员的工作规划

视频:某合资企业点检员的一天工作规划

5.5如何推进专业点检业务

(小组练习、视频教学、体验教学)

5.6润滑管理的核心要素

6 专职点检员如何实施现场点检作业

6.1关键点位劣化跟踪技巧

6.2点检员劣化倾向管理的方法与技巧

6.2.1.精密点检及其管理流程的案例分析

6.2.2.精密点检跟踪管理

6.2.3.设备劣化及其补偿

6.2.4.设备容易发生劣化的部位及其预防对策

6.2.5.劣化倾向管理的实施方案

6.2.6.精密点检与劣化倾向管理的关系

6.3现场点检技术, 设备技术诊断与预知维修

6.3.1五官点检你是否真的懂

6.3.2状态监测之振动

6.3.3状态监测之热成像

6.3.4状态监测之声发射技术

6.3.5状态监测之油液分析技术

6.4 现场数据采集技巧与方法

6.5 现场缺陷管理

6.6 点检信息整理统计

6.7 点检实际价值输出

6.8 故障分析与点检

6.9 日点检计划制作的参考依据

1.何谓专业点检

2.专业点检的主要内容

3.重点设备分类管理

3.1重点设备与五优先标志

3.2确定重点设备的原则和方法

事例--某钢厂重点设备分类及评价思路

3.3以专业人员为核心提升全体人员综合技能

(学习型团队建设)

3.4专业团队头脑风暴会

4.设备维修管理的技术基础-点检规程标准体系

4.0 设备树,点检的基本功,信息化的铺垫

4.1设备三大规程与设备点检维修五大标准4.2维修技术标准的编制方法及案例

4.3点检标准的编制技巧及案例

4.4点检计划表(劣化倾向管理计划)

4.5给油脂标准的编制方法及可视化案例

4.6维修作业标准的编制及案例

4.7设备故障管理模式-设备故障记录示例

4.8标准的基准值/危险值/预警值确定技巧

案例:某厂标准体系运用实例

5.专职点检实施的标准化作业

5.1点检标准化作业有什么好处?

5.2点检作业实施前的六项基础工作

5.3点检现场管理的三要素

5.4专业点检员的工作规划

视频:某合资企业点检员的一天工作规划

5.5如何推进专业点检业务

(小组练习、视频教学、体验教学)

5.6润滑管理的核心要素

6 专职点检员如何实施现场点检作业

6.1关键点位劣化跟踪技巧

6.2点检员劣化倾向管理的方法与技巧

6.2.1.精密点检及其管理流程的案例分析

6.2.2.精密点检跟踪管理

6.2.3.设备劣化及其补偿

6.2.4.设备容易发生劣化的部位及其预防对策

6.2.5.劣化倾向管理的实施方案

6.2.6.精密点检与劣化倾向管理的关系

6.3现场点检技术, 设备技术诊断与预知维修

6.3.1五官点检你是否真的懂

6.3.2状态监测之振动

6.3.3状态监测之热成像

6.3.4状态监测之声发射技术

6.3.5状态监测之油液分析技术

6.4 现场数据采集技巧与方法

6.5 现场缺陷管理

6.6 点检信息整理统计

6.7 点检实际价值输出

6.8 故障分析与点检

6.9 日点检计划制作的参考依据

第七讲:设备点检体系评估激励体系

1.点检员级别确定标准(案例)

2.点检组长日工作规划与评估项目

3.点检体系评估的七大模块39个项目

4.点检定修制的推进方案(案例

三、【信息化篇】

设备管理信息化发展趋势什么是智能维护(预测性维护)

什么是流水账?什么是伪数据?

大数据库的理解

何时切入信息化

什么是手持终端,利与弊(国内案例)

为什么要开源管理系统

信息化系统如何搭建

基础数据管理、点检管理、数据分析管理、数据查询管理、运维管理、文档管理......后台管理

手持智能点检仪、在线采集、无线采集;温度、加速度、速度、位移、动平衡......

设备运维:设备树、频率报警设置、计划组态、计划下载、数据采集,数据回收、数据分析、报警查询、违规查询、测点查询、波形数据、诊断助手;问题跟踪、缺陷管理、故障管理、保养管理、零修检修预修;润滑管理;备件管理;文档管理......

四、课程对象

TPM推进骨干,设备副总,设备经理,设备部长,设备主管,设备工程师,设备管理员,设备点检员,生产主管,生产经理,总经理等相关精干管理人员和技术人员

本课程有左明军老师根据多家企业案例整理

机构合作电话:13808969873(微信);左老师

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签