机械设备检测与误差分析

摘要 机械设备检测对于保证机械设备的质量极其运行中的安全性具有至关重要的作用,因此应当对其加强检测,尤其要对出现的误差进行正确的认识,并在此基础上及时采取有效的应对策略。本文将对当前我国机械设备的检测内容及误差原因进行分析,以供参考。

机械设备检测事关重大,往小处说它关系着机械设备的自身质量极其精度,往大出说它关系着运行过程中的操作安全性,因此应当对其加强思想重视和研究。

1 机械设备检测内容

一般而言,机械设备的检测内容主要包括四个方面,即零件的耐磨性、机械设备的表面粗糙度、耐腐蚀性以及其它方面的内容。具体分析如下。

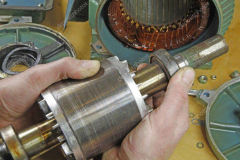

1.1 零件的耐磨性

据调查显示,影响零件耐磨性的因素主要表现在单个方面:即摩擦副材料、润滑条件以及零件自身表面的制造质量,其中前两者是基础,如果二者可以确定,则第三者的对零件的耐磨性起到了至关重要的作用。

从实践来看,零机械零部件的摩擦损坏主要发生在以下几个阶段,即初期磨损阶段、正常摩擦阶段以及急剧摩擦阶段。对于初期摩擦阶段而言,由于摩擦副工作的过程中,相互接触的零件之间,尤其是接触面之间就会互相接触,早期该种相互接触仅仅存在于二者之间的波峰上,因此二者之间的真正接触面积非常的小,不可能出现大面积的磨损。

当该零件受到外在的作用力以后,尤其是波峰等接触位置就会产生强大的压强,此时机械零部件上的磨损病害就会明显的表现出来。当这种状态保持一段时间以后,就会自动进入到第二个阶段,即正常磨损阶段。

在正常磨损阶段,机械零部件会表现出最优耐磨性,并且该阶段的持续时间非常的长,直到机械零件的表面波峰磨平为止,此时零件的表面也不会那么粗糙,其参数值自然也会降低,变得非常的小。

如果这种情况发生,则结果就会非常的糟糕,不但会对润滑油存储产生非常不利的影响,而且还可能会加大机械零件的摩擦阻力。当这一漫长的时间过去以后,就会进入最后一个阶段,即急剧磨损阶段。

通常情况下,摩擦副初期磨损遭受表面粗糙度的桎梏是比较大的,然而零件表面的粗糙参数并不能真正的决定机械零件自身的耐磨性,而且机械零件的纹理必然会对其产生非常巨大的影响。当机械零件处于低载的条件下,如果两个零件的表面运动方向相同,则二者之间的磨损就会最小;如果二者的运动方向是相反或者垂直的,则其磨损将非常的大。

当机械零件处于重载的条件下,在压强及润滑液存储等因素的影响下,则其磨损状况可能会在上述情况的基础上有所偏差。实践中我们可以看到,通过加工硬化可以有效地增加零件表面的承载强度,并且保障其表面不会出现变形,据测算,通过这种方法可以有效地提高机械零件的耐磨性,具体数值可达到原来的一倍。

但是需要说明的是,如果一味地想通过加工硬化来提高零件的耐磨性,则会破坏金属组织自身的结构和紧密性,甚至会导致零件出现裂纹或者剥落现象,反而大大降低了零件的耐磨性。

1.2 机械设备的表面粗糙度

通常而言,机械刀具的几何形状复映刀具运作过程中,会在加工面上留下一个切削面积。根据这一机理我们可以知道,通过减小主偏角、给量、副偏角,增大刀尖运行的圆弧半径,都可以有效地减小刀削面积的高度和大小;同时,通过合理的增大刀具前角可以有效地减小切削塑性时的变形量,选择润滑液、提高刀具的刃磨质量也可以有效地减小零件表面的粗糙度。

通过塑性材料的加工实践来看,由于刀具总是会对金属材料发生挤压,因此出现塑性变形,在刀具作用下会使工件和刀屑发生有机分离,此时就会增大工件表面的粗糙度。

1.3 零件的耐腐蚀性

据调查显示,机械零件的粗糙度总是在很大程度上对零件自身的耐腐性产生一定的影响,零件越粗糙,则其就越容易导致诸多的腐蚀性物质汇聚在一起,尤其是凹谷位置,其越深则渗透和腐蚀性就越明显。

由此可见,通过减小机械零件自身的粗糙度,对于提高该零部件的耐腐性具有非常重要作用。同时,实际检测过程中还要注意该机械零件的残余压力,以保证其表面的密实性,以免腐蚀性的物质进入其中,造成不必要的麻烦。

1.4 其它方面的问题

通常我们总是以过盈量或者间隙值,来表示两个相互配套的零件之间是否具有良好的配合关系,如果零件之间的配合面不光滑或者存在着一定的摩擦,那么装配之后的零件表面突出位置就会过早地被挤平,从而减少了零件之间的间隙值或者过盈量,导致零件之间的连接减弱,最终将对零件运行的可靠程性产生影响。

对于间隙配合而言,如果零件之间相互配合的表面出现了光滑的现象,则就会加快机械零件之间的配合性磨损,同时使间隙值不断增加,进而降低机械零件的运行精度。

以上几方面的问题就是机械设备检测的主要内容,实际检测过程中应加强重视。

2 误差及其分析

机械设备检测过程中存在着很多的因素,会对检测结果和检测数据的准确性产生严重的影响。通常情况下,机械设备的测量误差主要包括三大类,即随机性的误差、系统性误差以及粗大性的误差。

其中,粗大性的误差主要是指那些非常明显的歪曲测量数值,或者测量结果,这些误差是非常直观的。造成该种误差的主要原因在于测量过程中因精力难以集中或者疏忽大意而造成了误差,例如实际检测人员因疏忽大意而误读了测量数值,记录过程中出现了一定的误差,甚至存在着计算误差等问题,最终导致误差的出现。

实践中我们总是将那种包含粗大误差值的测量数据称作坏值,可以将其剔除;系统性误差:在同样的条件下,通过重复的测量,某一数值的误差大小,甚至其方向都没有发生任何的改变,即便是测量条件发生了改变,误差也总是按照预定的规律进行变化。

据调查显示,引起系统误差的主要原因有量仪刻度不准、校正量具以及量仪的校正工具,这些器具的误差总是会引起精密测量值的偏差。为了有效的应对这一问题,机械设备检测之前一定要对所有的计量器具作定检,同时还要按照规程修正或者消除系统误差。

随机误差:在同样的条件下,对同一量进行检测时,其误差大小以及方向等内容一般都会发生变化,但没有任何规律可循,因此被称作是随机性的误差。造成这类误差的原因主要是量具、量仪存在着间隙或者变形,目测、估计判断中存在着一定的误差。可以通过减小温度的快速波动和加强对测量力的控制来解决这一问题。

参考文献

[1]伦冠德.机械设备故障检测诊断技术现状与发展[J].拖拉机与农用运输车,2007,03.

[2]贺东波.论机械设备的检测与误差原因[J].价值工程,2011,10.

[3]邹松彪,黄红春,叶峰.煤矿机械设备管理的重要性[J].科技创新与应用,2012,05.

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签