如何确定设备监测诊断相对标准

通过对设备的状态监测及诊断分析来判定设备正常与否,或者说如何判定设备故障的存在以及零部件是否失效,这里就有一个标准问题。

在建立设备诊断相对标准一节中我们已经提到,到目前为止,还没有一个通用的设备诊断标准,一些已经颁布的零件失效标准大部分以故障为例,对既成事实进行死后验尸得出的结论,但是在对运行状态下的设备进行正常的监测与故障的判断这样事情就不大容易做了,这就需要我们根据设备技术条件,工况以及环境要求来详细制订单台或同类设备的监测诊断标准,以此来作参照物,使监测诊断分析有效。

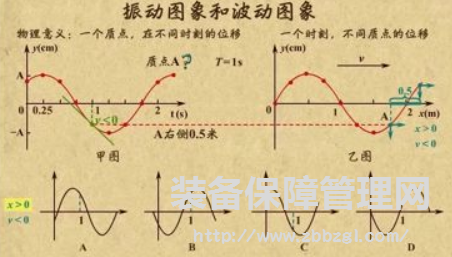

确定设备监测诊断相对标准,不仅要借鉴我们已有的大量的实践经验,还需要有目的的设计数据采集方案,在一定的时间间隔内,进行采样,绘制基本原始图谱,以及有关频谱等资料的原始记录,进行大量的实验,分析推理,找出有典型代表性的设备故障征兆的数值,建立数学模型,进行理论分析,在这个过程中看是否与建标实验相关,如果不相关,则重新确定数学模型进行分析;

如果相关,则优化实验,将实验结果做出结论,建立起设备诊断的相对标准。这一系列的工作确实需要大量的投入,包括人、财、物时间的投入,只有这样我们才能找到设备诊断的科学依据。

材料学、机械学等学科给我们提供了一些必要的理论知识,但是,作为设备诊断技术这样一门边缘学科,则需要多学科知识来支承,同时,在这些学科知识的交叉应用过程中逐步建立这一学科的理论体系,使理论性与实践性以及可操作有机结合起来,达到准确指导实践的目的。

但目前还未能做到,当我们从不同的行业、不同的角度来对设备诊断技术做深入研究探索并经有关部门或科研院所在归纳总结并进一步提高的基础上形成较为完整的理论,那时整套设备诊断技术就会产生。

用实验的方法确定设备诊断相对标准是一种方法,现在计算机技术的飞速发展为我们提供了先进科学的手段,通过计算机技术的应用进行仿真系统的模拟实验,与生产现场实际情况有机结合起来,最大限度地逼近现场设备运行状态,经过方案、方法及过程的优化,最终得出可以参照的设备诊断技术的相对标准。

总之,确定和建立设备监测诊断相对标准是开展设备诊断工作的一个重要环节。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签