机械的状态监测与故障诊断技术的选择

设备状态监测与在其基础上发展的故障诊断技术具有不同的目的和方法。状态监测技术是判断机械运转是否正常,但诊断功能十分有限,可以为故障诊断提供数据和信息。

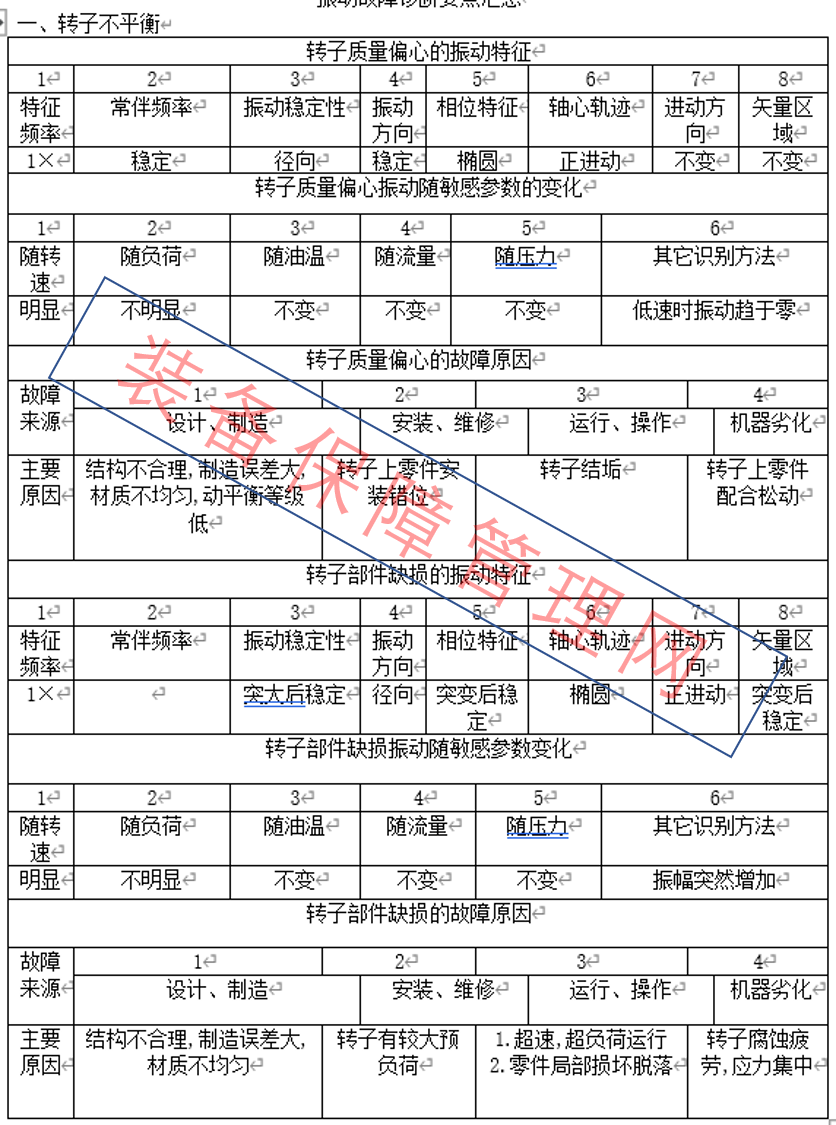

故障诊断技术是判断机器在运行中是否存在潜在的故障,以及判断设备故障的性质、位置、原因、严重程度、故障的变化和对故障劣化趋势做出中长期预报。

将状态监测技术称为设备故障的简易诊断;将故障诊断技术称为设备故障的精密诊断。目前常用的简易诊断使用的仪器设备有两种,即振动测量仪(测鼍位移、速度、加速度)和冲击脉冲仪(测量滚动轴承等)。

精密故障诊断技术分为离线分析系统、在线分析系统。

(1)离线故障诊断分析系统在现场进行数据采集,可定期采集,异常情况下采集或在一段时间内连续采集。将采集的数据通过专门的仪器,由专业技术人员进行诊断分析。

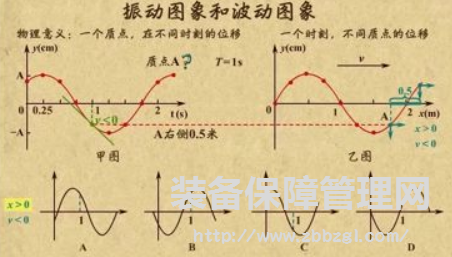

1)频谱分析仪。对采集的信号进行处理,在显示屏上得到数据和图谱,据此对运行状态做出判断。

2)计算机故障诊断分析系统。将数据输入计算机,利用故障诊断专家分析系统软件进行分析,可以显示、打印、绘图。

以上方法灵活性强,可以积累大量数据。同时进行多台设备检测。该技术需要专业技术人员进行和一定的投资。

(2)在线检测诊断系统目前冶金、电力、石油、化工等行业的企业对大型机组、关键设备采用了在线监测诊断系统。由于大型机组和关键设备对企业生产效益影响巨大,因此对其实施监测诊断的要求比一般设备高。

1)特点

①监测数据除振动量、轴位移以外,还包括相关的工艺量,如流量、温度、压力和开关量。采用连续数据采集方式。

②配备多种信号分析方法,如全息谱分析方法、小波分析技术等。

③具有较强的数据库管理和分析能力。

④具有网络功能。利用企业已有的内部网络,采用分散采集、集中分析管理方式,以及大容量服务器,形成网络化分布式在线监测诊断系统。

2)主要架构

①各类数据采集器对各个监测点进行检测。

②将机组监测点检测的数据按时间自动存人数据库,包括定时采集( Dat-Rec)、开停车(Up-Down)、一次报警、二次报警等子库,以滚动压缩模式存储。

③现场检测器及网络传输功能。

④诊断中心利用软件对数据进行分析和预报。

(3)状态监测与诊断技术的选择状态检测与诊断技术的形式有各自的特点,各企业根据生产特点,设备在生产中的重要性,自身条件来设置检测仪器和系统。并非选择的监测仪器越复杂越好,越高级越好,可以用简易的l盛测方法来检测设备,就没有必要采用精密诊断仪器或系统。

而且企业设备中的大型和关键设备只占少数,大多数设备属于一般设备,因此大多数故障属于普通性质的故障,易于检测,易于诊断。在工厂,大量使用简易检测仪器检查设备的运行状况,这是最基本、最普遍的工作。对于重要的大型设备,可以采用离线或在线监测与诊断技术。

由于设备系统的复杂性,故障的随机性、隐蔽性、难于预测,影响设备运行状态的因素的多元性,使设备的检测与诊断很难做到十分准确无误。所以在诊断复杂设备系统的故障时,应从多个角度搜集信息,除了振动数据外,还要参照其他信息,如工艺参量、润滑、环境、历史纪录,以及附属设备、管线等,不能只根据某一信息、数据就做出简单化的结论。

要将各种情况、各种因素、各类数据加以融合,综合分析研究,做出判断。这就是信息的集合与技术的融合概念。只有这样,才能得出正确的结论和做出科学预报。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签