设备故障的等级、磨损及产生原因

设备是工业生产的载体,良好的设备运行取决于设备运行状况。设备管理员要懂得了解机械故障产生的各种原因,及时提出预防措施,将故障消灭在萌芽之中。

■ 设备故障的等级

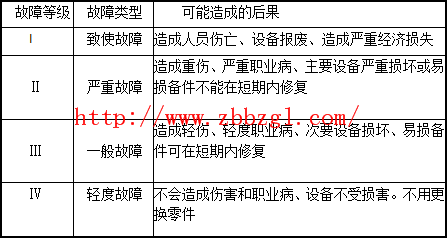

设备故障等级,是根据设备(零件)故障模式造成的影响和后果划分的等级。进行故障模式影响分析时,按严重程度即故障影响程度及故障是否容易排除,将故障等级分为四级。分级标准见表。

表 设备故障分级表

■ 设备的磨损

设备磨损一般分为物质磨损(有形磨损)和技术磨损(无形磨损)两种,其中物质磨损又可分为运转使用的磨损和闲置过程中的磨损。

设备在使用过程中,一方面生产出产品;另一方面自身也在运转中被消耗,即某些零部件被磨损,以致逐渐降低原有的性能。这就是设备的物质磨损,也叫有形磨损。

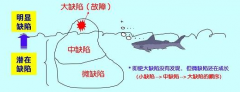

设备的物质磨损又可分为两种:一种是指设备在运转中受到机械力的作用,零部件会发生摩擦、振动和疲劳等现象,致使设备及其零部件的实体产生磨损;一种是指设备在闲置过程中,由于自然力的作用,加上保养、管理不善,自然锈蚀,丧失其精度和工作能力。在正常情况下,设备的物质磨损主要是在运转使用中产生的磨损。以机器设备在运转过程中为例,其产生的物质磨损大致会经历以下三个阶段。

(1)初期磨损阶段

初期磨损阶段为物质磨损的第一阶段。此时零件之间表面的高低不平处以及氧化层、脱碳层由于零件的运转,在相互摩擦力的作用下很快

被磨平。这时,设备可以表现出较高的生产效率。该阶段时间较短。

(2)正常磨损阶段

此阶段为物质磨损的第二阶段,一般零件的磨损随时间匀速增加且较缓慢,设备有很高的生产率及加工质量。此阶段时间较长。

(3)激剧磨损阶段

此阶段为物质磨损的第三阶段。此时正常磨损关系已被破坏,使得磨损剧烈增加,最后导致零件损坏,设备停车。而在此以前,设备的精度、性能和生产率都大为降低。所以,一般是不允许零件使用到剧烈磨损阶段的。在零件趋向于正常磨损阶段后期时,就应加以修复或更换。此阶段时间较短。

■ 设备故障产生的原因

设备(零件)故障产生的主要原因有以下六个方面:

(1)设计缺陷

(2)制造加工缺陷

包括尺寸不准,加工:精度不够,零部件动态不平衡 ,功能差的多个个零件组合在一起等。

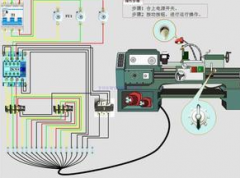

(3)安装缺陷

包括零件配置错误,混入异物,机械、电气部分调整不良,漏装零件,液压系统漏油,机座固定不稳,机械安装不水平,调整错误等。

(4)质量管理上的缺陷

包括未认真按质量标准制造检验,使用不合格零件或元件,使用失灵的控制装置,遗漏检验项目等。

(5)使用缺陷

包括环境负荷超过规定值,工作条件超过规定值,误操作,违章操作,零部件或元件使用时间超过设计寿命,缺乏润滑,零部件磨损,

设备腐蚀,运行中零部件松脱等。

(6)维修缺陷

包括未按规定维修,维修质量差,未更换已磨损零件,未能查出故障部位,使设备带“病”运转等。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签