设备故障的磨损规律

1、设备故障的等级

设备故障等级,是根据设备(零件)故障模式造成的影响和后果划分的等级。进行故障模式影响分析时,按严重程度即故障影响程度及故障是否容易排除,将故障等级分为四级。

设备故障分级表

2、设备的磨损

设备磨损一般分为物质磨损(有形磨损)和技术磨损(无形磨损)两种,其中物质磨损又可分为运转使用的磨损和闲置过程中的磨损。

设备在使用过程中,一方面生产出产品;另一方面自身也在运转中被消耗,即某些零部件被磨损,以致逐渐降低原有的性能。这就是设备的物质磨损,也叫有形磨损。

设备的物质磨损又可分为两种:

一种是指设备在运转中受到机械力的作用,零部件会发生摩擦、振动和疲劳等现象,致使设备及其零部件的实体产生磨损;

一种是指设备在闲置过程中,由于自然力的作用,加上保养、管理不善,自然锈蚀,丧失其精度和工作能力。在正常情况下,设备的物质磨损主要是在运转使用中产生的磨损。以机器设备在运转过程中为例,其产生的物质磨损大致会经历以下三个阶段。

(1)初期磨损阶段

初期磨损阶段为物质磨损的第…阶段。此时零件之间表面的高低不平处以及氧化层、脱碳层由于零件的运转,在相互摩擦力的作用下很快被磨平。这时,设备可以表现出较高的生产效率。该阶段时间较短。

(2)正常磨损阶段

此阶段为物质磨损的第二阶段,一般零件的磨损随时间匀速增加且较缓慢,设备有很高的生产率及加工质量。此阶段时间较长。

(3)激剧磨损阶段

此阶段为物质磨损的第三阶段。此时正常磨损关系已被破坏,使得磨损剧烈增加,最后导致零件损坏,设备停车。而在此以前,设备的精度、性能和生产率都大为降低。所以,一般是不允许零件使用到剧烈磨损阶段的。在零件趋向于正常磨损阶段后期时,就应加以修复或更换。此阶段时间较短。

3、设备零件的故障规律

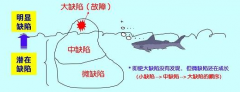

一般机械设备零件故障的发生是有规律的,其图形类似浴盆的断面,一般称之为“浴盆曲线”。

零件故障规律曲线

图中横坐标表示使用时间,纵坐标为故障率。由于设计错误、制造错误、安装错误等原因,都会影响到曲线的形状。由图可见,零件故障可分为三个阶段:早期故障期、固定故障期和磨损故障期。曲线概括性地表示零件与时间相对应的故障率曲线,也叫典型磨损曲线或寿命特性曲线。

(1)早期故障期

通常表示设备装配后调整或试运行阶段的故障特征。零件装配后开始运转磨合的磨损特点,是在短时期内磨损加快,故障较多,随着试运行中的调整和零件的磨合,故障逐渐减少并趋于稳定。早期故障反映了设备的设计、制造和安装的技术水平以及调整人员的技术水平。新设备的试运转正是为了通过调整、保养纠正组装时造成的早期故障,缩短早期故障期,使设备尽快正常运行。对于大修后的设备,由于更换了新的零件,又会出现新设备初期出现的早期故障。

(2)固定故障期(偶然故障期)

设备正常运行后的故障特征属于正常磨损,故障率比较低,接近常数。发生故障的原因是超过设备设计强度负荷的偶然波动或其他偶然因素。整个设备的故障率取决于各个零件的故障率。零件的可靠性越高,故障率越低,同定故障期越长,设备使用寿命越长,利用率越高。固定故障反映了设备设计水平和制造质量,但与操作、日常保养和工作条件(如负荷和作业环境等因素)也有关,操作和保养不当或超负荷运行都会加速故障的出现。

(3)磨损故障期(耗损故障期)

机械零件经过长期运行的磨损,磨损强度急剧增加,零件配合间隙和磨损量急剧增加,破坏了正常的润滑条件,加上零件过热、超负荷运转、材料劣化等原因使零件进入极限状态,不能继续工作,甚至出现事故性故障。在此时间,故障率随时间上升。一般应采取调整、维修和更换零件等措施来阻止故障率上升,延长设备或零件的使用寿命,防止发生事故性故障。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签