国内精益生产需要国产化

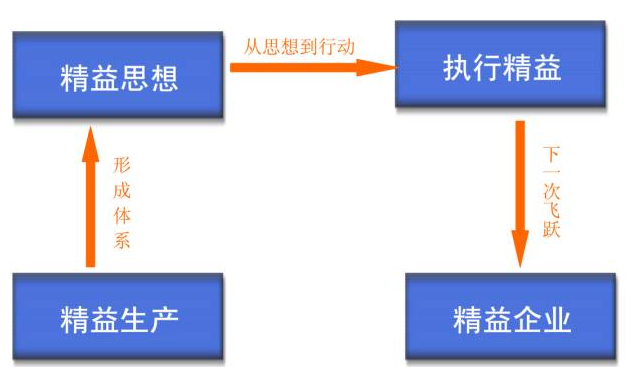

近些年,国内大中型企业纷纷推行“精益生产方式”,但大多数企业往往都是惊鸿一瞥,推行一开始,确实也取得了一些成果,但最终都不了了之,效果不尽人意,原因究竟何在?

精益生产方式是“舶来品”,需要“国产化”。中国许多情况与国外不尽相同,所以在国外成功实施的生产方式对我国企业不一定适用,不顾国内实际情况,盲目照搬国外成功经验给我们带来的教训实在是太多,也太深刻了。

推行精益生产方式,相对而言,在生产现场比较容易迅速获得效果,许多企业导入精益生产方式后,都曾经取得过阶段性成果,然而如果与现场相关的各部门的管理人员在思想上没有转变,行动上无配合,则效果有限,且难于持久。

原因是精益生产方式需要技术、品质、采购等部门的支持,然而国内企业在实施时经常忽视,致使整个业务流程无法顺利运转。即使再好的生产线、再高技能的一线工人辛勤的努力,在原有陈旧管理思想的制约下,都将付诸东流。

精益生产首先是生产方式的大变革

今天,很多人把各种各样的持续改善说成是精益。5S是精益,TPM是精益,质量改进是精益,效率提升是精益,提倡节约的意识也是精益,很多人把其企业所做的上述事情都称为精益,因为在做上述事情而告诉别人他们正在进行精益生产。

如果精益生产中的“精益”两字是精益求精中的精益两字,上述的说法就非常正确了,但精益生产中的精益绝非精益求精中的那个精益,如果精益生产中的精益是精益求精中的那个精益,那精益生产方式早就有了,不知道要追溯到何年何月或者猴年马月了,不可能在丰田系统之后总结出来的。

精益生产是相对于批量生产的概念和方式,是生产方式的大变革。而精益求精或持续改善是在任何一种生产方式或管理方式都需要提倡的,那用持续改善解释精益生产就有点硬把牛头套在马嘴上的意思了--只要找到身体就套。

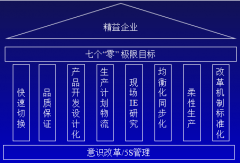

精益生产作为一种生产组织形式、作为一种体系甚至已成为一种思想,要解释清楚一定要找到其独特的东东,而不能用大家都有个同性来说明。

那精益的本质究竟是什么呢?还是要用大野耐一先生本人的话来解释:精益是基于时间的竞争这句话揭示了精益的根本就是缩短时间,即缩短周期,而且是通过消除浪费来缩短时间,这才是精益生产最根本的特质:以缩短周期为根本目的,以消除浪费为实现途径,其所使用的各种工具、方法或者系统都只是缩短周期的一种手段。这种特质也彰显了其与其它方式(批量生产)最本质的区别。

精益生产最根本的是管理思想革新

推行精益生产必须要革新“管理思想”,意识决定着行为,要想推行精益生产方式,首先要转变原有的思想观念,否则,很难收到效果。

一个成熟企业,各相关业务流程已经走上了正常轨道,一旦进行生产方式变革,员工便担心是否会对自己带来一些冲击,为适应新的生产方式而需要进行一系列的调整,将增加失误的几率,故为求安稳而拒绝接受新的生产方式,形成“路径依赖”。尤其经营管理层在推行这场革新活动中作用最大,如果他们不转变思想,推进精益生产方式将完全是一个口号和形式,并对公司以后要进行的其它变革带来“一切都是形式”的后遗症。

管理层还没有做好思想观念的转变,就匆匆忙忙开始引进精益生产方式,又没有做好引入前的培训来转变员工们特别是管理人员的思想观念,导致两种新旧思想激烈交锋。虽然在现场中取得了一些成效,但是由于基础不牢,没有保持统一,则现场取得的成绩无法得到其它部门的持久支持,将陷入停顿,进退两难。

推行精益生产方式是一个系统工程,需要公司内全体人员的参与,制订出周密的实施计划,对全员进行系统性的培训,可分阶段推行,牢固打好每一个环节的基础,不能急于求成。所以,为了真正获得成效,请企业在引进精益生产方式之前,认真审视企业是否真正准备好了。切不可简单照搬 国外成功的管理方法和生产方式,而是需要结合国内企业实际情况,方式改变,思想先变,使之更加适合中国的国情。

中国式精益生产是一种“洋为中用”的改变。精益生产要在中国走得更稳,走得更远,还需要千千万万的国人加倍的努力和研究,还需要千万个企业的不断创新,才能创写中国式精益生产的神话。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签