精益生产管理体系如何带动企业完善生产作业

那么,精益生产方式有何显著的特征?本文从经典的精益体系出发,提炼出精益生产的三大特征,分别是:拉动式生产、消除浪费以及自动化。

这三个特征应有助于我们快速了解精益生产的内涵,同时,对如何推行精益生产也有一定的参考价值。

1、拉动式生产

定义:所谓拉动式生产,是指本工序只有在下道工序有需求时才进行生产,工序和工序之间形成一环一环的衔接,相互制约与平衡。

解析: 形成倒逼机制,确保顺畅化生产。

倒逼机制:因为工序与工序之间是相互衔接进行拉动式生产,因而任一工序(环节)出问题,都会使得生产无以为继。这也是很多企业实行拉动式生产没取得效果,反而效率更低、影响生产进度的一个重要原因。一个小小的提议是,推行精益时,不要急着去拉动,企业的小身板可能受不了严格的拉动,一拉反而受伤。

而工序(环节)问题包括:设备故障、工艺不完善、员工操作不熟练、不良品等,拉动式生产形成的倒逼机制迫使最大限度消除这些问题,唯有如此,生产才能顺畅化进行,并体现出拉动式生产的巨大价值。

2、消除浪费

定义:消除浪费,即消除生产过程中影响顺畅化的各种障碍。

解析:消除浪费被视为精益生产的核心,因为只有消除生产过程中的种种障碍,拉动式生产才能顺利进行。即便不实施拉动式生产,消除浪费本身对提升生产效率也有明显的贡献。消除浪费的另一大作用是推进生产作业从“省力化”向“少人化”过渡。

七大浪费的管理:在精益生产中,总结有七大浪费,分别是:①运输浪费;②动作浪费;③加工浪费;④不良浪费;⑤等待浪费;⑥过量生产;⑦库存浪费。

其中,运输浪费、动作浪费、等待浪费及加工浪费一般可通过工业工程手法进行消除,这是精益生产与工业工程的共通之处。

不良浪费,是一种“显性浪费”,不良导致的成本损失是清晰可见的。不良浪费的消除,不应局限于精益生产的工具(三现主义、五个为什么、全面质量管理、全员预防性防护等),可结合6西格码工具进行项目型改善。必要时对设备或工艺进行升级替换。

拉动式生产与消除过量生产和库存这两大浪费是相互作用的。一方面,实施拉动式生产本身即可消除过量生产与库存。另一方面,通过消除过量生产与库存,拉动式生产才能更好地实施。具体做法上,做好产线的平衡、生产计划以及供应链企业间的衔接、设定最小库存量,可以有效地改善原材料、在线以及成品库存。

3、自动化

定义:一般指设备能自动识别错误、自动停止的作业机制;也指通过人与设备的配合,避免错误的产生。

解析: 因为自动识别和自动停止的装置,因而自动化可以提升产品的良品率。自动化更显现的作用表现在“少人化“,将人解放了出来,一人可以多机台作业。更少的人做更多的工作,无疑效率大大提升。

自动化所关联的工具及理念有,全员预防性防护、快速换模、停线机制、防呆法、多能工的培养等。

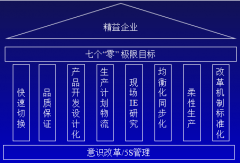

小结:

通过上述对精益生产三大特征的解析,我们可以清晰地看到,企业的基础管理非常重要,这包括,现场5S的推行、全面质量管理、生产线的均衡化、良好改善文化等。只有将基础管理做好了,进而以“消除浪费“为核心及切入点,推行带有自身企业特点的”拉动式生产“方式,并通过长期积累提升企业的”自动化。

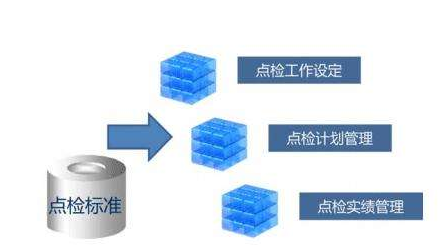

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签