维持改善的动能

现在要作方针展开和改善的稽核,司特莱赫姆说,他的下一个挑战将是维持改善的动能。因为到目前为止,只有70%的员工参与改善活动。

在1996年1月,访问欧斯特堪普公司现场时,很明显地工厂正进行着许多改善。在导入了5S管理活动的区域,所有的机器和地面洁净无瑕,转角与通道出放置了盆景,他们告诉我放置盆景是员工的点子。

为了更有效率的流程,机器的布置也改为流线布置了。离岛式的机器也尽可能搬到主线上。一个原先供物料和成品储存的仓库也不用了,

而在那儿设计了另一条生产线。许许多多操作台也作了迁移,以消除搬运的浪费。

工具和模具制作部的改善活动,也使得由设计到制作完成模具的时间,从120天降到49天。

到处皆有可视管理的标示牌。事实上,现场管理中3项最主要的法则为:可视管理、标准化和方针展开。墙上挂着厂经理年度方针的大图表,包含每个项目数字化的资料和趋势图。

总目标则展开细分成许多改善项目,以便由各改善小组和个别的员工来执行。工具则放置在工厂最有效率及方便的地点。地面也作了标示以放置物料车和完成品。

当完成品从装配线下线,即被放置于指定区的台车上,并从那里直接送达顾客处。

在西门子,一些作业员告知:

▲在改善开始前,他们有着强烈的抗拒心,也觉得很难接受改变。

▲现在他们已能完成改善的过程,并且乐于见到成果,而且变得更有问题意识。

他们学习到靠自己去确认问题和解决问题的能力。由于一个流程布置的改变,他们能立即发现前流程产生的问题,并将不合格品返馈给该流程。过去要确认一个问题需费时多日,并且问题的发现经常也都太迟。

▲他们也经常发现到,不需要丢一张提案单到提案箱里去。因为当问题一发生,他们立即着手去处理,并找出一个解决的方法。过去,他们认为解决问题是某些人的工作,而现在他们认为应是自己的责任。他们变得更投入于问题的解决。

▲生产汽车ABS(防刹车抱死系统)用的线圈,其流程时间由过去的12天降为半天。

▲带状导线用的接头座的生产,现在只在接到订单后才开始生产,完成品则直接运到顾客处。这个部门以前要存放3个月的成品库存,现在已不需要了,因为流程时间已缩减到3小时了。

▲在工具和模具部门,员工的5S管理活动计划充满了干劲,作业员会在周末休假时,返回现场从事操作台与地面的油漆工作。

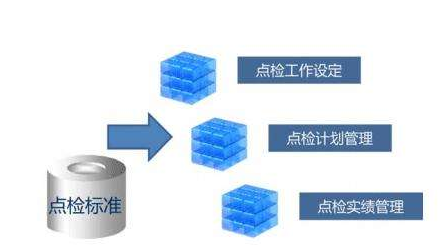

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签