现场改善案例精选 - 两天期的改善

1977年,日产汽车和其供应商,引进了一个名为“两天期’的改善活动。其方式是选定某一生产线为改善对象,并要求在两天内完成。两天的现场改善,是以目标设定明确化开始。

例如:一位厂长预期下个月的需求量。会提高20%的生产量。他与生产线经理讨论之后,同意在A生产线做为期两天的现场改善活动。这是瓶颈作业的所在。并且,通过生产线布置和夹具的改善,来作为达成此一目标的手段。

因此,两天期的改善活动就以目标设定作为活动的开端。有时因情况不同的因素,改善活动也会进行三天而非两天。为了不干扰正常的生产活动,通常会利用生产线下班后——晚上的时间,来从事生产线布置的改善工作。两天期改善活动其参与人员,通常包含了工厂内的主要人物,例如:厂长、生产线经理、督导人员、领班和作业员。

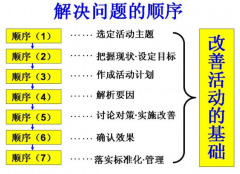

一个典型的两天期改善活动,是依下列方式进行。

在各小组组员到达现场之后,他们就先举行会议,研讨现场该采取那种改善的模式。同时,也会在朝会时,向作业员解说即将改善的事情。随即,所有的组员即对生产作业的过程,作大约一小时的观察并作记录。之后,又会聚在一起讨论所观察到的资料,并形成改善的构想,以及改善对策的执行。

他们并将搜集到的资料记载到设计好的表单上,并对线上的每一个过程提出改善计划。

在讨论过程中,组员会随时回到现场,以确认一些事情。小组长则要从几个改善计划项目中,选取一些项目在隔天来执行。这个决定则需要在第一天下午4点之前完成。

当做好决定,小组即再与生产线的作业员举行会议,解释明天的日程计划。会议的另一个目的,是在鼓励作业员,针对他们所遇过的困难提出发言。

依据作业员所提供的资料,小组将隔日的执行计划做最后的确认。而后,小组再与维修人员一起讨论,解释所需要的工具、夹具和修理器材。

当现场改善所需的设备有所改变,维修人员和(或有能力)制作夹具和工具的人员在两天的改善活动中,必须待命以兹协助。研讨会则于下午6时结束。依据指示,新的夹具和工具需准备齐全,带到现场,并安装于线上。

这项工作大致会持续做到10点钟,甚至到午夜。安装好各项器具,改善小组和课长即启动生产线试做,以确认是否有任何困难,例如:作业上或质量上相关问题。惟有等到整条线的作业都确认能操作顺利,则改善专案的组员才能回家。

第二天则要比平常早半小时上班。改善小组向作业员解说生产线的改变和新的工作程序。例如,小组长会说:‘到目前为止,本流程中有6个人在作业,但是我们已做了些改变。因此,同样的工作现在起由5个人来做。

所以,我可否请张三先生,先站到后方去。先看看其他5个人怎样作业。‘生产作业如往常一样,于早上8点钟开始。因为,尚需指导作业员作业,所以,改善小组的组员会待在线上直至上午10点钟,让作业员人有时间习惯新的流程。

从10点到中午,作业员继续自己的作业。而小组组员则在此期间内,将所遇到的问题做成一览表。如果工具或夹具需要再做进一步的调整,则在中午之前送回修改。

任何必要的修正事项一经完成之后,作业员立即就在线上开始操作,小组由观察并测量改善专案的成果。小组于下午4点钟之前,将二天活动的总结准备完成,4点钟则开始作结案发表会。

有时,在一个改善活动期间内,同时会有几个小组一起活动。在这种情况下,就形成每个小组在结案发表会时,相互比赛改善成果的情形。工厂和总公司的高级管理人员,有时也会参加发表会。会议在下午5点钟结束,同时也完成了两天期的现场改善活动。

通常在两天期的改善活动中,常常发生组员在第一晚没有时间睡觉,特别是生产线要做实质的改变时。由于组员能充分地运用各种不同的改善表单,而且事前又参加了许多讨论会及充分准备,使得在两天期的改善活动中,可以完成许多改善事项。然而在发表会之后,仍有许多事情要跟催执行,例如:成果确认、工作标准的修订;有时,还有工程规范和标准的修订。

根据高桥的见解,下列6项将有助于在两天期的改善活动中,更容易达成改善目标:

1.设立一条能依据产距时间生产的生产线。

2.设立一条能随产距时间变化且有弹性能力的生产线。

3.彻底地消除作业中的无理、Muda和无稳。

4.排除阻碍生产顺畅和谐的因素。

5.开发能以标准作业工作的程序方法。

6.生产线尽量少人化。

上述第五项的标准作业,应包含下列内容:

A . 工作条件

1.零件和夹具该如何摆放。

2.零件和夹具应放置何处。

B.工作物和夹具的掌握

1.如何掌握工作物和夹具。

2.作业员于何处掌握工作物和夹具。

3.身体部位的使用。

C.动作的合并

1.工作顺序

2.工作路径

其他应考虑的项目还有:安全注意、检查、周期时间和标准在制品数量。

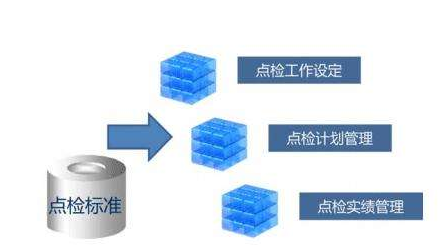

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签