标准化是强制性的政策吗?

标准作业给工业工程师们的印象是对人员实施读秒计时的威胁,挤压出每一秒钟的生产力。这使人联想到极严格的控制,“独裁者”严密监视,确保你一丝不苟地遵守每…项规定。它是非常猖獗的官僚制度,彻底抹杀了人们的意志与创意,使人们变成像自动化的机器。

其实,标准化还有其他的观点。任何流程除非标准化,否则不可能获得真正的改进,标准化其实是持续改进的起点。在《丰田汽车案例》一书中曾经提到,保罗·阿德勒(Paul Adler)从组织理论的观点来深入考察丰田生产方式。他发现,丰田公司采取官僚性的标准化加上对员工授权,创造出一种授权性官僚制度。

我们通常把官僚制度视为“强制性的”制度——限制了人们的灵活性与改善能力;但是,丰田的授权性官僚制度恰好相反,它促成了灵活性和真正影响持久的创新。

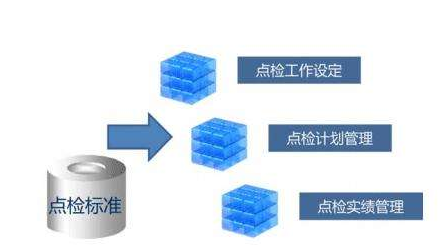

建立标准流程与程序是创造稳定绩效的最重要的方法。只有在流程达到稳定之后,你才能有创意地进行持续改进。实行精益的早期阶段就已经开始了制定标准的工作,在发展精益的作业流程的整个过程中,标准作业是一条用于连接的捻线。

创造标准化流程的基础是定义,理清(使人们可以清楚看见)和持续运用可确保取得最佳成果的方法。因此,标准化井非只是特定阶段单独应用的方法,它是发现问题、建立有效的方法、定义如何运用这些方法的持续改进活动的一部分。

标准化由人们所主导,并不是施加在人们身上的。执行工作的人们对工作有充分详细的了解,因此,他们对标准化能作出最大的贡献。

丰田公司称之为“标准作业”的流程对整个丰田生产方式极其重要,因此,该公司内部使用的《丰田生产方式手册》中有1/3谈论的是这些标准化的流程。简言之,标准作业和其他作业标准是持续改进的基线。

对于丰田生产方式的诸多误解中有一点是,许多人不知道,任何作业在尚未制定标准之前,不可能达到真正的改进。试想:某作业流程若未标准化(亦即此流程随意且混乱),若说作出了改进,请问:到底是改进了什么?改进了随意性吗?抑或只是增加了如何执行工作的另一个版本,再度增添混乱呢?若某人有创意地改进了作业,但其做法并未变成标准,那么,只有此人执行的工作有所改进,其他人并不会使用相同的做法而促成改进。

若把这项改进变成工作的标准(标准化),就创造了一个平台,使得整个团队能在此平台上继续改进流程,这等于为学习型组织提供了一个

基础。

我们把标准化当成一个“阶段”来介绍,但实际上,这个概念必须应用于整个精益之旅,而且在制定任何工作方法时,都必须考虑这个概念。

丰田生产方式中的绝大多数要素都是如此,概念是关键,了解概念,你才能提高应用此概念的能力。

标准化并不是一套精心准备、小心控制的文件,它是创造最稳定绩效的手段,它是保持流程稳定性的基础。若缺乏标准化,诸如“六西格玛”等工具和其他用以减少变异性的先进方法全都无用武之地。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签