TPM改善 - 环境改善的推行及人、机系统

1.经营管理方面“零”的追求

TPM管理是彻底的“零”追求者。要达到“零”,防患于未然的“预防”思想最为重要。

现场只有具备以下条件才能做到“防患于未然”:

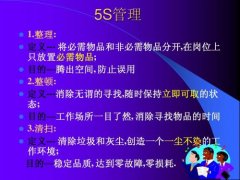

(1)彻底实施5S管理

只有彻底实施了5S管理,现场的不安全要素才能显在化。

(2)达到零故障、零不良水平

尽量减少一些非常规作业,可以减少隐患的发生。

(3)设备和加工条件异常时操作者能及早对应

通过自主保全、个别改善等活动,培养对异常的察觉→判断→处→彻底对策的能力。

(4)遵守规范要求

操作者如果理解了标准规范的由来和重要性,就会愿意遵守和实施。这些是安全管理的基本要求。

2.构筑安全的人、机系统

人、机系统的安全性分直接作业和间接作业两种,要充分考虑设备操作使用的安全性。

·经常反复强调常规作业的前提条件;

·让员工掌握紧急情况的对应方法;

·使用方法一旦变更,要对员工进行训练;

·其他变动情况的管理等。

3、环境改善的推行方法

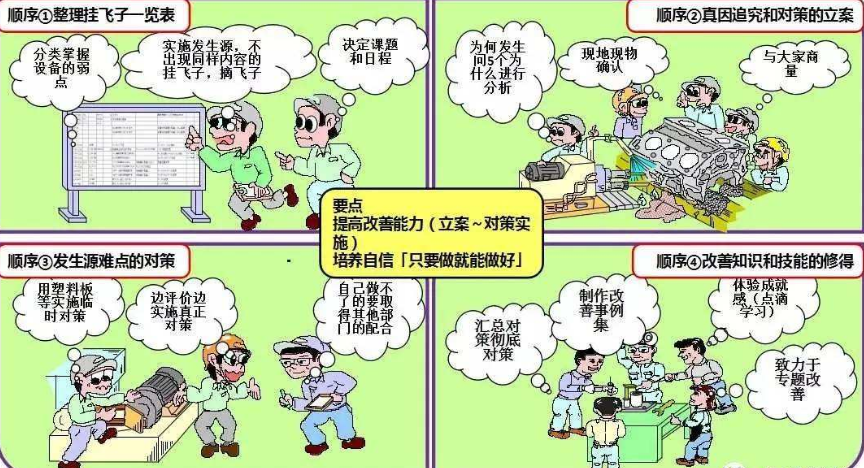

·为防止故障于未然,找出潜在的微缺陷并加以排除,为此要在TPM管理中实行自主保全。同样找出和排除机器伤人,为防灾害于未然而进行“自主安全”是必然的。

·正如为实现零故障而实行自主保全和专业保全的合作一样,为实现零灾害,建立“自主安全”活动和专门安全部的配合体制构成是不可欠缺的。

·要推行自主安全活动,配合自主保全步骤开展是有效的。

·在品质保全中,依据无不良设备构成、无不良条件设定、无不良条件管理,实现零不良,与此相同,在安全活动中必须依据无灾害设备

构成、无灾害条件设定、无灾害条件管理来实现零灾害。

·作为无灾害的设备构造,除安全栅、区域感知器以外,防止人的不安全行为于未然的设计也是绝对需要的。

·建立安全巡视制度——排除隐患,避免不安全状态、不安全行为。

·推行节省能源活动。爱护地球,营造绿色生产环境。

·推行环境改善活动。如进行垃圾分类,对废弃物分析、再利用。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签