现场改善 - 改善的着眼点

现场改善的着眼点,是以流线生产的技法来建立生产线,依据市场的需要量计算出目标的产距时间,然后再测定每一制程的加工时间以及人力时间。根据这些资料分析结果,考虑生产线的平衡,而决定设立四条生产线。

每一条生产线所需要的机器设备数量掌握清楚之后,就以前面所属的做法,将机器设备按照加工顺序,尽量集中摆放。在每一个制程之间,舍弃以往一箱一箱物料的传送方式,而改用做一个,检查一个,立即传送到下一个制程的“单件流动”方式。以减少在制品数量。因为剔除了加工件在制程中的等待时间,进而使得整个交货时间大幅度缩短了。

此外,改变了作业人员的配置方式,舍弃固定式的一个人制程的单能工配置方式,而改用以产距时间为基础,决定人员的配置,决定人员的配置,并且采用多能工作业方式。

一、 作业浪费的消除

① 智慧的工作与单纯的动作:在生产现场,物品的放置、搬运和寻找等动作都不能产生价值,它们只能称之为单纯的动作,和产生价值的工作是不同的。在一般企业里,像这种不产生价值的浪费动作在整个生产中占到70%。智慧的工作在生产过程中能够产生附加价值,提高效率,减少浪费。

②降低工时与偷工减料:在导入丰田生产方式的时候,会经常听到影响产品品质的传闻,这是因为混淆了降低工时和偷工减料的概念。降低工时是指在生产制造过程中减少不必要的动作浪费。偷工减料是指没有做应该做的事。

二、5个WHY

在生产现场,仅仅依据5WHY(When、Why、Where、Who、What、How)从事物的6个方面进行提问是不够的,还需要反复追问为什么,不断深入,最终找到真凶。例如:当一台机器不转动了,你就得问:

每一条生产线所需要的机器设备数量掌握清楚之后,就以前面所属的做法,将机器设备按照加工顺序,尽量集中摆放。在每一个制程之间,舍弃以往一箱一箱物料的传送方式,而改用做一个,检查一个,立即传送到下一个制程的“单件流动”方式。以减少在制品数量。因为剔除了加工件在制程中的等待时间,进而使得整个交货时间大幅度缩短了。

此外,改变了作业人员的配置方式,舍弃固定式的一个人制程的单能工配置方式,而改用以产距时间为基础,决定人员的配置,决定人员的配置,并且采用多能工作业方式。

一、 作业浪费的消除

① 智慧的工作与单纯的动作:在生产现场,物品的放置、搬运和寻找等动作都不能产生价值,它们只能称之为单纯的动作,和产生价值的工作是不同的。在一般企业里,像这种不产生价值的浪费动作在整个生产中占到70%。智慧的工作在生产过程中能够产生附加价值,提高效率,减少浪费。

②降低工时与偷工减料:在导入丰田生产方式的时候,会经常听到影响产品品质的传闻,这是因为混淆了降低工时和偷工减料的概念。降低工时是指在生产制造过程中减少不必要的动作浪费。偷工减料是指没有做应该做的事。

二、5个WHY

在生产现场,仅仅依据5WHY(When、Why、Where、Who、What、How)从事物的6个方面进行提问是不够的,还需要反复追问为什么,不断深入,最终找到真凶。例如:当一台机器不转动了,你就得问:

三、系统效率提升——顺流生产

乱流生产:在乱流生产方式中,以设备为中心进行布局,在工序繁多的情况下,由于不清楚制造顺序,在产生不良时不能够及时找出原因。

顺流生产:在车间内部以工序流程为中心进行布局,物品按照工序不停地在流动,即使产生了不良品,也能及时发现不良品产生的时间、工序及原因的生产方式。

四、一个流

制造业面临着多品种、小批量、短交期的压力,传统的批量生产已经不能适应市场需求。一个流生产指从来料到成品,每道工序只有一个工件在流动,并且整个加工过程始终处于不停滞、不堆积的流动状态,减少过程中的在制品,使浪费、偏差、不合理无处躲藏。

现场改善的着眼点——均衡化生产

五、以下对一些工作方法和工作对象方面的改善思路思考的方向:

1、作业方法改善

(1)有无其它能使作业较省力的更好方法?

(2)能否增加每一个人所负责的作业项目或机器数目?

(3)等待时间能否加以活用(如准备材料)?

(4)能否反复需要好几次动作的工作,一次做完?

(5)安装和卸下动作,能否借开关,使其一按钮即可完成?

(6)麻烦的能否予以省略?

(7)手工能否改由机器处理?

(8)怎样改进作业方法,才能减少物料浪费?

2、作业动作改善

(1)能否用周期动作来做?

(2)能否改用更方便的姿势工作?

(3)另外一只手是否要一起动作,才更方便.更省力?

(4)脚能同时动作吗?

(5)改变工具的把手,或操作的开关及动作的位置怎样?

(6)作业工具是否能顺利拿到?

3、冶具改善

(1)是一次即可夹住装妥(省时又省力)?

(2)能否不看,即能放在指定的位置上?

(3)冶具台和生产线怎样配合,才更省力.省时?

(4)冶具怎样改善,才能更节省物料的浪费?

(5)使用磁铁吸引操作如何?

(6)能否借用马达带动操作?

(7)利用气压操作如何?

(8)让它振动操作如何?

(9)利用重力操作如何?操作有无安全性?

4、机器操作台改善

(1)作业台的高度是否适当?

(2)物料搬运的过程是否合理.方便?

(3)能否改变(输送)机器间隔?

(4)机器操作是否方便?

(5)把两台机器并在一起如何?

(6)能否减少工程间的搬运工作?

(7)让作业员移动工作位置怎样?

(8)让物料由输送机搬运怎样?

5、工作管理改善

(1)每一个人的工作间的作业应如何改善,才能产生更好的效果?

(2)为使作业员彼此间工作量平衡,应如何改善?

(3)作业工时是否合理化?标准化?

6、品质改善

(1)是否因本身作业疏忽,而发生不良品?

(2)检查批数能否改为全数检查或AQL基准以上的检查?

(3)发生不良品后,能否早处理?

(4)不良品混入,或不良品数量过多时,应如何防止?

(5)能否利用机器或仪器发现不良品?

(6)品质是否发生时,应怎样联络其它人或主管?

(7)作业前对于自己所使用的物料,应怎样自我检查?

(8)作业前对于自己所使用的物料,应怎样自我检查?

(9)作业动作完成后,应怎样检查才交给下一工序?

7、搬运改善

(1)使用输送机搬运如何?

(2)把对象.成品.半成品等分别集拢在一起搬运如何?

(3)有无其它搬运法?

(4)要搬运时,应用什幺方法?

(5)个别搬运时,应用什幺方法?

(6)个别搬运时,怎样做才会发挥效率.节省工时?

(7)货(柜)车应怎样搬运,才能省力.省时?

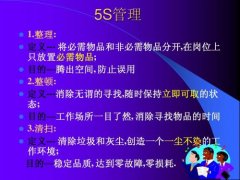

8、整理整顿改善

a.是否把类似的集合在一起?

b.是否花太多时间去寻找?

c.用颜色区别妥当?

d.是否放置妥当?

e.常用品是否放在旁边?

f.差不多不用的东西,是否放在旁边?

g.把它丢掉怎样?

h.加以分别隔开怎样?

9、材料改善

(1)改变材料的硬度.扩张强度怎样?

(2)加以热处理.冷却处理怎样?

(3)加以涂装.电镀.干燥.抗力.射出成形等处理怎样?

(4)减少厚度如何?

(5)增加不纯物如何?

(6)改变材质如何?

(7)组合起来怎样?

(8)使用添加剂如何?

(9)每批的大小.形状是否适当或不一样?

(10)能否处理后再予利用?

11、水电.热或消耗性器材工具改善

(1)修护或再使用如何?

(2)加以回收再使用怎样?

(3)能否做其它用途?

(4)如何减少损坏次数?

(5)改变控制的开关如何?

(6)如何维护保养检验?

11、安全.卫生.

a.机器.皮带.轮轴.卷入点有无护罩?

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签