专业保全—构建预防性保全体系,事前预防,快速维修

现代化工程生产设备的特点是自动化程度高,耗能大,污染大,设备有效运行时间的长短,设备的性能如何将直接影响到生产效率与产品质量情况,所以在开展自主保全活动的同时,高度重视专业保全,彻底改变以前的“救火式”管理,建立以设备的生命周期为对象预防管理模式,降低设备生命周期的总成本,确保设备具备最强的体质。

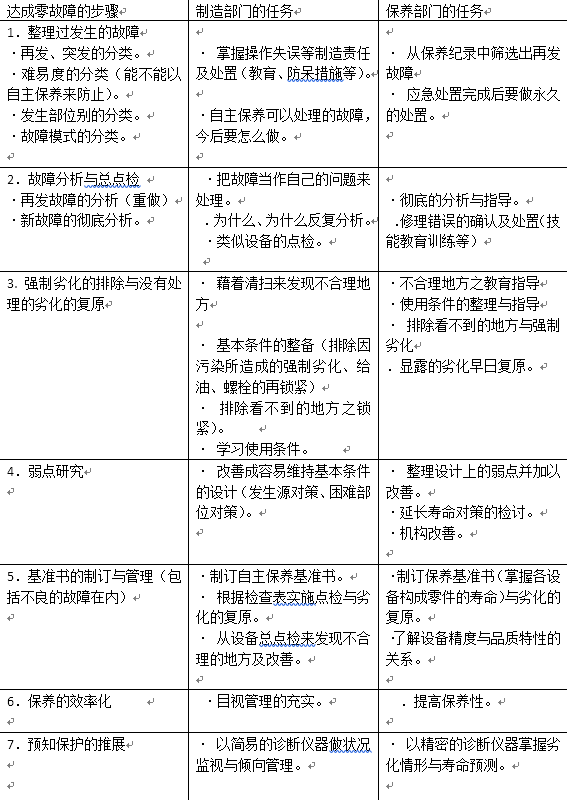

专业保全是一项专业性非常强又很复杂的一项管理工作,需要经过长时间构建一个预防性保全体系,在具体推进时,我们是分阶段进行的,在推行专业保全的初期,设备故障率很高,经过统计分析发现,有相当一部分故障是重复性和多发性故障,为什么会这样?维修人员在修复故障时,很少进行原因分析,头疼医头脚疼医脚。比如,造型机机头摆不出,不问青红皂白就换气缸。为什么机头摆不出,原因何在,根本原因是什么?

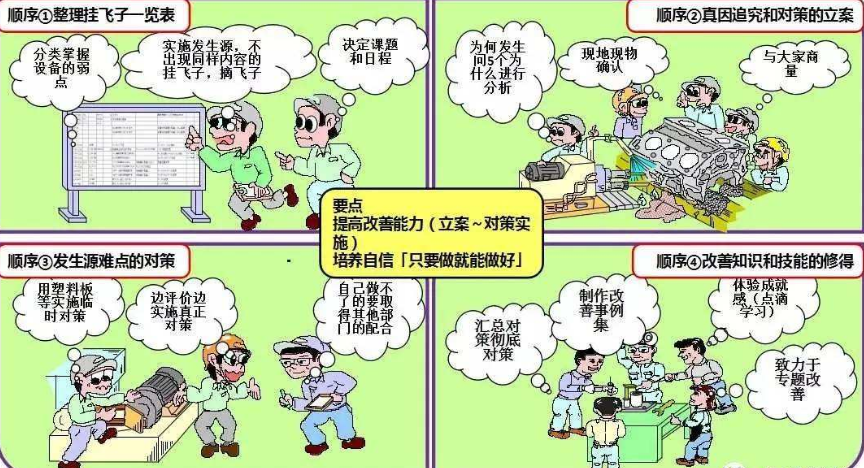

经过现场观察,我们采用5-Why分析法进行了分析:

1)为什么机头摆不出?因为气缸不动作。

2)为什么气缸不动作?因为控制阀打不开。

3)为什么控制阀打不开?因为入口气压不足。

4)为什么入口气压不足?因为入口压缩空气管破裂,导致漏气。

5)为什么入口压缩空气管破裂?因为气管老化。

显而易见,当前解决对策是更换气管就可以,不必要更换气缸。以此实例为教训,设备管理人员要举一反三,组织检查所有压缩空气管,是否有破裂现象,如果有劣化或破裂随即组织更换。公司根据故障的严重度将故障进行ABC分类,并制定了故障处理与报告流程;BC类故障根据新版的《故障分析表》,每个故障必须经过5-Why分析,制定防止对策;A类故障必须按照《重大停机故障分析报告》进行故障处理。

在设备综合效率(OEE)方面,我们根据不同的设备和生产线,定义设备损失,通过统计分析找出“短板”,形成革新课题,以课题的方式进行改善,在消除设备八大损失方面发挥了很大的作用。通过维修人员和设备管理人员的努力,2010年全年平均设备故障率为0.45%;设备综合效率OEE提高了4.03个百分点;自2008年到2010年产量由215万只增加到420万只。由于建立了自主保全体系,没有因为设备问题影响到交货和产品质量。

国内很多企业推行“TPM”,往往一年半载就草草收兵,寻找另外的所谓“速效疗法”,这是个很大的误区。“TPM”的目的是改善和强化企业体质,“冰冻三尺非一日之寒”,如果我们把“TPM”比作一剂药,其药效很难在较短的时间显现出惊人的疗效。与其它管理模式相比,“TPM”更像一剂“中药”,只要能坚持,能吃“苦”,长吃不懈,肯定能收到意想不到的疗效。世界许多顶级企业都在推行“TPM”,几十年如一日坚持开展。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签