全员生产维修(TPM)在设备管理中的应用

全员生产维修(TPM)是现代企业管理的重要方面。文章首先简要介绍了目前企业设备管理的现状,然后阐述了全员生产维修的相关概念和内涵,最后针对全员生产维修在设备管理中实施应注意的问题进行了分析与阐述。

对于企业设备管理来说,它属于企业日常管理活动中的一项重要内容。它是指在企业战略的安排部署下,根据企业的年度发展经营方针目标,针对企业的相关设备资源进行整体的规划、设计、制造,招标、采购、安装、调试以及相关日常的维修保养、改造、更新直至报废的全过程进行的一系列的技术、经济和组织活动的总称。因此,通过上述分析我们不难发现,其实企业设备管理所涉及到的内容是方方面面的。对于企业的整体发展来说具有重要的意义和作用。

因此,如何深化运用相关的科学管理手段和方法企业设备管理工作,可以全面有效的提高企业相关设备管理的现代化水平,以及相关设备维护维修的效率,从而有效的促进企业提高设备管理效益,最终为实现企业生产经营的总目标提供有利的保障和支持。

1 目前企业设备管理的现状

随着企业的不断发展,以及其生产技术水平的不断提高,企业设备装备水平也得到了前所未有的提升。目前在生产实践过程中应用的各项设备的技术含量也越来越高。在这样的背景下,无疑对我们企业的相关管理人员、设备操作人员、技术服务提供人员提出了更高的要求。

从设备管理思想的发展阶段上分为以下三个阶段。

第一个阶段:设备事后维修阶段。最早起源于20世纪30年代,西方国家的企业针对机械设备的管理理念,受当时技术水平的限制,只能做到发生故障停机后才进行相关设备维修管理。

第二个阶段:设备预防维修阶段。随着设备技术的不断普及,以及相关企业生产规模的不断扩大,越来越多的企业认识到预防维修的重要性,如何最大限度的降低维修给生产带来的影响,成为了大家关注的焦点。在这一阶段“设备预防维修”的概念被提出,并在实际过程中得以应用。这个时候是20世纪30年代后期。

第三个阶段:设备综合管理阶段。随着企业发展速度的不断提高,企业专业化和规模化的水平不断提高,针对设备管理的研究也日益增多。在20世纪70年代在设备管理研究领域取得了众多的结果:如设备管理综合工程学、全员生产维修制度、以及设备工程等新兴发展的设备维修管理思想、理论和方法。这些新的设备管理思想、理论和方法的出现,标志着设备管理已经成为一个独立的管理学科逐渐的发展起来了。

2 全员生产维修

所谓全员生产维修,它的英文名称为Total Productive Maintenance,英文简称为TPM。它的含义是指一种以生产设备为核心的设备系统的维护、保养和维修体制,在这种体制中围绕的一个核心目标是设“备集成效率和完全有效生产率”,所谓的“全员”思想则体现在整个管理过程中全体人员的参与,这个体制涉及到了从领导到一线的全体员工。

全员生产维修的特点主要表现在以下几个方面。

一是全效率。所谓全效率也就是追求设备的经济性。全员生产维修的目标是使设备处于良好的技术状态,从而能够保持生产活动的顺利进行。只有设备良好运行,降低设备发生故障的风险,可以提高设备输出产品的精度和有效性,减低废品率,从而获得最高的设备输出,同时使设备支出的寿命周期费用最节省。换句话说,就是要通过对设备的合理管理,来实现最小的投入换来最大的产出,从而保证费用与效果比值的优化。

二是全系统。所谓全系统是指设备的管理不仅仅是使用过程中的管理,还包括设备设计制造阶段的维修预防,同时要对设备投入使用后的预防维修、改善维修,也就是对设备的一生进行全过程管理。

三是全员参加。所谓全员参与实际上是指设备管理不仅涉及设备管理和维修部门,也涉及计划、使用等所有部门。设备管理不仅与维修人员有关,从企业领导到一线职工全体都要参加,尤其是操作者的自主维修更为重要。

3 全员生产维修在设备管理中实施

对于设备本身来说,要实现全员生产维修的重要核心问题就是机器设备使用者本身具有自主维修的意识,也就是全员生产维修在设备管理中实施的精髓所在。

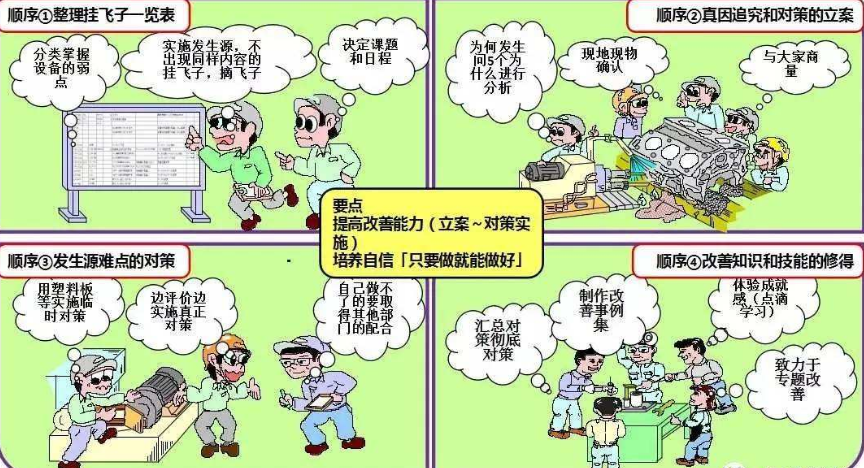

通常情况下,在企业实施全员生产维修制,是以小组的形式开展的。一般以现成的班组、部门、车间为单位进行。重要内容是针对所使用设备进行自主的保养和维修工作,确保日常工作中对设备的可持续利用。在实践过程中的具体工作内容包括以下几点:

(1)根据企业的年度经营计划和发展目标制定本全员生产维修小组的工作目标,这是一个目标分解的详细过程。

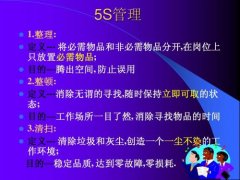

(2)根据生产管理的统一要求,开展“5S”活动。

(3)按照检查工作的计划部署,认真记录相关的检查结果,然后根据记录的结果进行科学的总结分析,并制定相关修改问题的措施。

(4)总结成熟的改进措施,对相关成果进行组织教育培训,从而有效全面的提高相关人员的技术和素养水平。

(5)对每项关于设备管理的相关内容进行规律性的效果评价工作,并制定下阶段的新目标。

此外,为了确保整个全员生产维修在设备管理中实施的有效性,我们建立有效的TPM评价和激励体系,以便提高全员参与的积极性。

在这个过程中我们要注意,必须要首先建立透明公开的评价体系,然后才能对活动中的改善课题、优秀班组进行正面激励,只有这样才能吸引更多的员工参与到这项活动中来。

在评价体系的设计过程中我们要考虑两个方面的内容:一是要重视对日常规范行为的评价;二是要重视阶段经济指标的评价,其侧重点应该有所不同,对管理部门、办公室的评价和对生产现场的评价也应该有所不同。评价的结果要与相关为物质或者精神层面的激励进行全面的挂钩,这有这样才能发挥激励约束机制的作用。

通过建立组织机构、培养自我保全意识、建立自主维护体系、建立专业的保全体系以及相应的评价和激励体系,在现有的环境下,对企业的设备管理进行梳理、改善和提升,才能建立完善的TPM管理体系,提高企业的管理水平(来源中国论文网)。

参考文献

[1] 李乃文,曹志娟.基于全员生产维修的设备管理指标体系研究[J].设备管理与维修,2010(5):14-15,26.

[2] 胡天祥,宋宇鹏.全员参与生产管理,实施持续改善,挑战零违章、零事故、零缺陷―― TPM设备管理与改善[J].中国电力企业管理,2010(6):46-47.

[3] Gu Weiyi of TPM equipment management practice and Application―― to Sinopec Northwest Oilfield Branch Ministry of oil and gas distribution - a case study of economic research,2011,(9):172-174.

[4] 郑青昊.浅谈现代企业设备管理理念以及TPM的有效应用[J].中国科技财富,2010(18):116.

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签