当前企业的竞争日益激烈,生产成本的高低已成为企业竞争的核心,而管理又是决定企业成本和竞争的关键因素。因此,以工业互联网平台为基础的、基于工业大数据的精益管控,凭借低投入与基于数据的智能决策,已成为“智能化时代”节能增效的首选技术。

工业企业一直秉承智能工厂的建设要求,不断推进智能化工厂建设,通过建立三化融合管理体系,构建基于信息化的新型能力,为实现节能增效的战略服务。当前大部分工业企业基本都采取预防性检修+点巡检相结合的“点检定修制”设备管理模式,现场设备管理人员工作量大,效率低,缺少设备实时运行数据的支撑,导致最终的维修决策并未从设备的实际状态出发,存在“漏检”、失修”和 “过修”等现象,已经不能满足当前工业企业对设备精益化管理的要求。

二、设备预测性系统的价值

设备预测性维护系统利用连续采集关键设备状态数据的数据采集设备和对采集到的数据做分析并形成设备状态结论的故障诊断技术相融合,构成了完整的设备状态监测系统。状态监测技术在工业企业的应用,将为工业企业关键设备管理水平提升提供重要支撑。

1、保障连续生产:基于可靠、真实的设备运行数据,实现设备当前运行状态的判断和未来状态的预测,可精准定位故障部件、分析故障根源、全面监测故障劣化趋势、评估故障部件剩余寿命,将维护维修决策由临时、事后抢修等转变成计划、预测性维修,有效减少非计划停机次数,保障生产顺行。

2、保障设备安全:通过对设备状态的判断和预测,避免设备故障引起的连锁反应,可最大限度的降低安全事故风险。

3、保障企业效益:“过修”,大量备件消耗,“失修”故障频发。设备状态监测系统,可实时掌握设备状态,实现预测性维修,最大限度减少“过修”或“失修”,减少备件消耗,降低设备故障。

4、建立故障数据库:随着历史数据和过程数据的大量积累,建立设备故障案例库,丰富故障模型,推进智能化分析技术在企业的应用,使故障分析更加智能和准确。

5、提升设备管理升级:基于可靠、真实的设备运行数据,实现设备当前运行状态的判断和未来状态的预测,改变以往基于经验的事后维修、计划性检修的设备管理模式,逐渐向设备状态预判的管理模式转变,实现数字化、信息化变革,真正步入预测性维修。

三、设备预测性系统构成

工业企业关键设备预测性系统通过在设备表面或内部布置传感器和数据采集系统,搭建物联网,实现设备运行中的数据采集,将数据上传至服务器,通过系统软件处理和分析。当设备运行状态异常时,自动触发报警,告知设备管理人员,并对设备数据追踪回溯,判断当前设备状态,为现场设备确定异常原因、部位、损伤严重程度、部件剩余寿命评估等,为检修决策提供数据支撑。

1、物联网单元

根据不同工作环境,在设备表面或内部安装传感器和数据采集系统,采集设备运行的振动、温度、电流等数据,以特定通讯设施接入状态监测系统中;并通过有线或无线传输,将数据送入局域环网,存储到服务器中。

2、数据分析单元

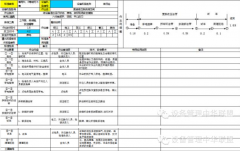

状态监测系统由现场服务器存放、管理和分析从采集系统发回的设备运行数据。设备点检维护人员可对设备数据、报警数据等统一管理、分析,达到了解机组运行状态的目的。设备管理人员对设备的日常状态全面管理。通过基础数据、运行管理、状态管理、检修管理、运行报表等功能,提供设备使用、维护和检修等全过程动态管理,实现对设备管理的有效管控,促使管理人员、点检员和岗位人员更好的将设备管理要求落实在日常工作中,提高管理水平,改善数据信息系统,实现设备管理与生产安全风险预控。

四、结束语

预测性维护系统是未来企业和智慧工厂建设的重要组成部分,通过降低设备维护成本,减少停机故障,提高设备生产效率,从而获得较强的市场竞争力,为未来企业的发展奠定坚实的基础。

作者:严海龙

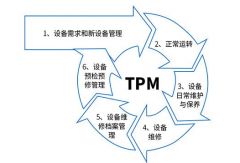

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签