企业改善活动及全员生产维修制的目标及设备维修方式

1、改善活动的要求

资源密集型的改善活动要求每一个在改善影响范围内的团队成员都要在改善持续期间与其保障人员在一起。一次改善活动的保障具有最高的优先级别,这样可以保证整个改善活动不会失去冲力。

当机械设备需要移动时,维护人员则要使整个过程简单化,同时他们的介入对于后期的设备连接也是必不可少的。工程师、安装人员、铲车驾驶员、搬运工和看门人则是另一部分改善活动的支持人员。

在一次改善活动中,有超过25%的市场会受不良因素影响。如果在某一条生产线上进行改善活动,可能由于改变生产而带来损失和停产,这

时可能会减少产量。有时必须关闭生产线,对产品作出改变;而且有时停产时间会高达三天。在进行一次改善活动前,应该准备足够的产品以应对停工期。

必须备足原料以供在改善活动中使用。缺乏足够的原料可能会加大试验新想法的难度和量化改进程度的难度。

改善活动中发生的每一个改变都应该记录在案。值得推荐的做法是为每一件事都保存一个后续的目录,而且这个目录必须得到贯彻以保证整个事件的成功进行。一旦变化完成,应该留出足够的时间对操作者进行培训。建议至少留出一周的时间。这可以保证生产按照新设计的速度和产量进行。

2、选择改善的领域

在选择第一块实施改善的领域时,可先不用考虑多模型生产线,这将会随着团队经验的积累慢慢改观。另外,如果是选择了一个复杂的生产线路,那么一定要能分成若干个子车间,所以改善的一开始应该是这样的一个生产线:

①确保能成功的生产线。

②能生产出最后的产品,而不是停留在生产过程中。

③是可视的生产线。

④所有的改进可以被移植并运用到其他领域。

⑤生产线的改变会有助于消除生产过程中的瓶颈和制约。

⑥改进生产线会更有利于市场和财政。

⑦生产线中的业务问题是很明显的,但与管理或政策无关。

⑧有着理想的开端。

⑨要有一个产品能在一个车间里完成,并且是要少于12个操作员。

⑩有一个产品是中等偏上的产量。

⑪大部分的雇员要对这条生产线足够熟悉。

⑫任何事情都是一种灾难——工厂中最差的地方(受影响)。

⑬产品每一部分的完成都要经过四至六道工序。

⑭生产过程可以被分解成更小的、更易管理的部分。

⑮生产线要贯穿整个车间。

⑯整个生产线要始终充斥着“在制品( WIP)”。

⑰生产线的操作员进行过交叉训练并且有过改善工作的经验,这也是人们乐意见到的。

⑱该部门有着“星爆”式的价值流。

⑲有着相对较好的全局设备效率。

每一个新的项目都是新的团队领导的一个训练平台,而且因为不断地会获得经验,所以每一个新的项目都会比前一个要来得容易些。

例如,可以将几种选址方式放置在表格里一起比较,这样会有助于决定接下来项目的实施地点,此外还可以把从第一次的选择中学到的很多东西;再用于后面的项目中。总之,选择的理念就是循序渐进、厚积薄发,让团队赢得更多信心和经验。

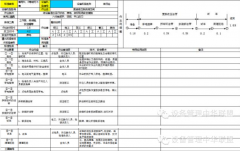

3、推行全员生产维修制的目标和可期待的效果

4、全员维修制中的设备维修方式

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签