TPM管理小团队和自主保全

重复小团队的基础是生产一线的小团队,由一线员工组成。TPM设备自主保全活动是在设备管理部门的指导和支持下,员工在日常活动中对设备的管理与维护,实施TPM设备自主保全对于企业设备管理来说有着重要的意义,并且实施TPM设备自主保是自主管理的基本要求。

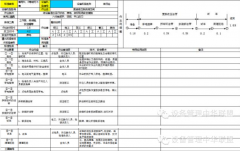

一、在TPM的8个支柱中, “自主保全”活动就是以操作员为中心来实施。

“以自己设备自己维护”为目标,进行的清扫、检查、补油的复原工作,可以预防不良、故障发生。也就是自主保全活动是由操作员组成的小团队组织来实现。

为了支持TPM发展,保全生产技术自不必说,品质保证的担当者也应组成一定的小团队。保全者向操作员教导设备清扫、检查、补油的方法;生产技术员负责收集引起品质不良、发生故障的设备的相关信息,从而进行设备改良。

另一方面,第一线小团队在预防不良、故障的同时,还有“小团队成员的教育训练”, “日常管理”作用。教育训练通过OJT实施技能训练,日常管理是指日常的生产管理、设备运转管理;为深化理解,从定义的角度出发,对TPM的基本理念提炼为以下五项:

● 以创建追求生产系统效率最大化的企业机制为目标;

● 以现场现物构造预防工作机制,以生产系统寿命周期为对象,做到零灾害、零不良、零故障;

● 以生产部门为核心的开发、销售、管理等全效率;

● 从最高领导到一线员工,全员参加;

● 以小团队活动达成浪费损失为零。

1、操作者最熟悉设备

当人的身体不舒服时,身体的使用者即自己最清楚问题出在哪里;设备一旦出现异常了,设备的操作使用者,即操作员最了解前因后果。人如果自己都不爱惜自己的身体,设备操作者自已都不爱惜自己的设备,仅靠医生或专业设备管理人员来定期检查维护,是远远不够的。

2、日常预防事半功倍

设备的故障一般分为两种:

(1)自然老化引发的故障

由于设备的运行、负荷、时间等物理、化学原因而引起的寿命降低和性能劣化;

(2)人为造成的故障

使用不当、保养不善、损坏性维修或其它人为原因引起的性能降低或寿命降低。

现场专家对故障的研究结果表明以上的两类故障70%是可以通过事先的点检(紧固螺丝、及时正确补油、清扫清洁)来发现,并加以避免的。

3、加强员工的自主管理能力

推行自主保全有以下三方面的积极意义:

(1)员工通过学习设备的基本知识,能进行正确的操作,减少故障、不良的发生;

(2)员工掌握点检技能,能够早期发现异常,事前防止故障、不良的发生;

(3)通过日常的自主保全,能够提高异常的发现、修复、改善技能,达到设备利用的极限化。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签