TPM活动展开的重要载体就是小组活动,而小组活动的体现,又主要体现在自主维护的班组活动中,自主维护活动的最终目标通过自主维护活动的开展有序推进,实现人机的完美结合,这是自。然而这种完美结合不是一朝一夕就能达成的,少则5-6年,多则10年以上,下面就对自主维护的几个步骤活动方法及其重点加以阐述。

1.初期清扫

自主为何会第一步称为“初期清扫”,此处的定的区别的,首先我们先看一下这个步骤的目的。“清扫”与5S中的清扫是有着一其目的主要包含两个方面:

(1)制定清扫的标准。

通过对小组活动区域的彻底清扫,使小组成员看到该区域的理想状态,明确今后该区域所要维持的状态。

(2)发现不良点需要及时挂牌。

为达成理想状态,必须把区域内所有存在的问题全部挖掘出来挂牌,摘牌,从而达到提高小组全员发现问题的能力。

首先,谈一下如何分组。一般来讲,小组成员在8-12人为宜,这样可以避免“吃大锅饭”的情况发生。小组区域一般视操作或设备来定。一般把这个区域的不同班次的所有操作人员分在同一组,这样有利于跟踪设备的状态。

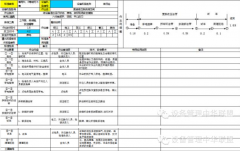

分好组、划分好区域后,就要开始去清扫了。在实施清扫前,必须有一个会议,有组长或主管主持。会议的内容包括清扫前的安全教育、必要工具和!备件的准备、清扫分工、清扫时间的记录表和清除垃圾量的记录表、问题点记录表准备、标牌的准备等。

其次,在清扫过程中,绝不能只是停留在设备的外部,一定要把整个设备、环境里里外外做一个彻底的清扫,把积累多年的垃圾彻底清除。只有通过这样的清扫,才能发现设备存在的问题,比如:螺丝松动了、漏油、生锈、漏气、裂纹……等等,并把所有的问题点都记录下来。此处由于设备及环境的不同,可能有的人清扫工作量小,有的可能偏大,这就需要体现相互协助的精神,由组长进行适当的调度,做到一起开始,一起结束。

清扫结束后,还有一个会议,这是重点。这个会议的目的是做一些不良点的统计和解决责任人的分工。

通过活动,小组区域的问题大部分都找

出来了,而且通过小组讨论后也基本都有了解决方法,接下来的活动是按计划去解决。

由于问题不同,解决的难易程度也不同,所以责任人要跟踪直到解决。对重复发生,解决困难的问题我们还需要单独进行汇总,作为遗留问题放到第二步去解决。

最后,小组通过多次这样的活动,制定出二个简单的标准:清扫、加油、点检临时基准,也是最基础的标准。

这个步骤活动持续时间一般在半年左右,通过半年的时间,尽量把设备及其区域恢复到初期状态一新设备安装好后的状态,也就是我们前面提到的理想状态。

2.问题根源的分析和采取对策

第一步骤虽然通过了,但是我们是不是又碰到一些重复发生的问题呢?现场要想保持理想的状态是不是还是很困难呢?原因又是什么呢?回到第一步骤遗留的问题,审视一些反复发生的问题,不难发现,是因为一些跑、冒、滴、漏、锈的问题没有得到根治:重复发生的故障没有做到事先的彻底点检。这些问题其实就是我们要求在第一步骤必须先分析、归类的发生源和清扫、点检、加油困难点的问题。明白了这个道理,接下来我们要做的事情也就明确了,那就是必须彻底地解决上述的问题,才能维持住一步骤的活动成果。

同样,在开展二步骤活动前,我们首先要理解该步骤的活动目的,也有两个方面:

(1)解决问题要彻底。

彻底解决发生源与困难点的问题,从而n降低清扫、点检、加油的时间,轻松维持步骤活动成果.

(2)逐步提高解决问题的能力。

提高员工解决问题的能力,由简单的复原转变到创造性的改善活动,让员工收获改善的乐趣。

具体的活动方法如下所述:

首先,先将目前的这些问题进行分类,即把问题点分成两大块,发生源的问题和困难点问题。针对发生源的问题,要从源头解决,所以一定要循着问题的表象一步步深挖,直到找到源头。举个简单的例子:壳体后道的六工位M4设备漏油,表象是设备本身或环境有油污,反复清扫,反复污染,员工活动的积极性很受打击。脏了就扫,这不是解决问题的根本办法,所以我们要找到污染的根本原因再实施有效的对策。沿着油迹,我们发现油是从设备内部流出来的,所以要打开设备,然后我们就比较清楚的看‘到油是从转动轴甩出来的。那么转动轴为什么会甩出油呢?是磨损缝隙增大了?

油品粘度过低?油封坏了?……等等。这个时候要花费大量的人力物力去验证推测,直到找到真正的原因,这样再采取对策,才能从更本上解决油污的问题。

最终的原因找到了,是油封的材质差,容易老化,磨损后起不到油封的作用了。这样我们就可以要求厂家生产适合这个设备转动轴的油封,这就是改善。

那么,对于困难点的对策又有哪些呢?我们前面已经提到过,困难点主要指清扫、点检、加油这二个操作在实施的时候有难度,导致小组成员不能按标准去做,或者说要花很大的时间、精力去做。那怎么去解决、改善这类问题呢?比如:车床附近的去毛刺设备,经常小铁屑掉到设备的下面,清扫比较困难,针对清扫困难的地方,我们可以考虑改善我们的一些清扫工具,使得在清扫的时候变得方便,后来经过改善,定做了不锈钢托盘,完全解决了铁屑难清理的问题;针对点检困难的地方,我们可以做一些可视化的改善;针对加油困难的地方,我们可以将加油嘴移到开阔一点的地方,碰到加油点多的设备,还可以考虑集中式加油,等等。

第一步骤侧重点是问题点的复原,好比设备生锈了,我们只是去除锈再刷漆,至于为什么会生锈,还没有去考虑,而到了第二步骤,就必须去考虑了。所以在第二步骤,需持续激发了员工思考问题的激情,提高解决问题的能力,这种能力的体现就在于产生了许许多多你意想不到的改善提案。

通过第二步骤活动,现场的维持变得轻松了许多,清扫、点检、频率可能也都发生了变化,所以必须重新修订这二个临时标准。加油的时间、方对于员工的改善,要进行表彰和物质的奖励,鼓励员工要永远保持持续改善的心态,没有最好,只有更好。

3.清洁和润滑标准的制定

在第一、二步的时候,我们已经谈到过标准的建立问题,那么,为什么我们又要把“临时标准的制定”特意分解出来,作为AM的一个步骤单独来开展呢?原因如下:

针对设备的维护,虽然我们有了应对的方法一清扫、点检、加油,这二个基本的方法是维持设备正常运转的最低条件。当这些条件不能被遵守时,故障就会随时到访。因此,完全遵守正确的标准是设备走向“零”故障的前提。因此,为了达到这个目标,必须审视这二大标准的准确性以及被遵守度,这样也就引出了第二步的活动目的:

通过对前二步标准的重新验证,制定出更为准确的清扫、点检、加油标准通过一些可视化对策的实施,缩短点检、加油时间,使标准更容易被遵守、并严格监控标准的实施,使员工养成良好的按标准作业的习惯,提高标准的执行力。

具体的活动方法如下:

(1)需要验证的二大标准。

对二大标准进行验证。比如说清扫的标准,由于漏油问题的解决,原来每天都要清扫的部位,还需要天天清扫吗?每次清扫的时间还会那么长吗?显然,通过验证,我们发现时间下降了一半、甚至更多;频率也下降了,一周清扫一次足够了。机加工的很多设备上螺丝由于用记号笔划了白线,只要远远的一看,就知道是否松动了;压力表由于都贴上了范围标识,一眼就看到设备运行是否正常了;设备的外壳变成了透明的玻璃;所以不用拆卸就可以看到皮带的状况了,点检时间大大缩短。集中式加油的采用、污染源的清除使加油的时间缩短了。通过作业人员的实践区验证,最终由作业人员自己制定出透明认为最合理的标准来,这就是第二步为达成第一个活动目的内容。所以,当你通过一系列数据来证明,其实员工现在在做这些事情的时候,与原来相比,并没有增加多少工作时间。标准是自己定的,而且工作量又没有增加,也就没有借口不做了。

(2)需要监督员工的工作是否做到位。

员工是否真的按标准在做这二件事情呢?必要的检查是必须的。检查分二个层次:第一层是AM小组的组长,检查的频率最高;其次是部门主管的检查,包括对清扫、点检、加油记录的确认,可以是每周或每月一次。最高层次是由AM支柱成长组成的抽查小组,不定期的进行检查。这样做的目的就是希望员工对标准的执行力能够达到100%。同时我们可以对一些遵守状况较差的标准进行重新审视,再次进行对策,力图将不能遵守的原因根除。试想,当我们有了如此完善的标准,却因为没有人遵守,设备再次恢复到脏乱不堪、故障频发的老样子。那是件多么可悲的事情呀。所以最终我们的标准是否得到了很好的执行,才是提高设备运行状况的关键!

4.员工的自我评估和推进委员会的审核

在公司实施TPM每一步的过程中,都需要经历自主维护小组成员的预评估,推进委员会的预审核和推进委员会的正式审核.

员工在做每一步一段时间后,至少3个月以后,一般每两周对本区域进行自我评估一次,及时找出问题和对策,及时整改.根据公司做的计划表,到了预评估的时间,推进委员会成员到现场进行预评估,每位经理打完分以后,到会议室进行汇总,找出一些问题点.然后员工继续整改,因为经理往往看到的问题,可能员工没注意一般情况下,再整改一个月左右,这一步就可以最终通过TPM推进委员会的审核了。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签