设备自主保全的本质

通过和设备的“亲密接触”,可以发现异常及缺陷。如:松动、磨损,偏移、震动、声音异常、发热、漏油、漏水及漏气等。

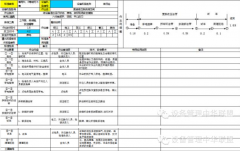

2、设备日常管理制度化(8定)

·定人。明确设备操作者或专职的点检员;

·定点。明确点检部位、项目和内容;

·定量。定量化管理以及对劣化倾向的定量化测定;

·定期。明确不同设备、不同关键点、制定不同的点检周期;

·定标。明确是否正常的判断标准;

·定项。指导点检按规定的要求进行;

·定记录。包括点检记录、异常记录、故障记录及发展倾向记录;

·定法。明确点检作业和点检结果的处理程序。

3、改善设计上的弱点

当遵守了基本要求,但设备的寿命还是很短;点检、检查和复原等方法我们都试过了以后,故障还是反复发生,保全费用仍然居高不下,

这时我们应该思考是否与设备的设计弱点有很大的关系。另外,设备随意改造也造成很多问题,如故障现象数据、设备构造图等方面不齐全,设计上真正的弱点就很难找到。

要找到设计上的真正弱点,制定改造计划很有必要:

·故障前后的状况、现象要正确地记录;

·设备的结构、机能确认;

·确定关联机能对应的基本要求、使用条件、劣化复原的进行方法;

·确定是设计的弱点,还是其他原因;

·改善方案的制定和实施;

·改善效果的追踪、对策有效性的确认。

一定要按以上步骤顺序逐一进行。

4、提升运行、保全的技能

思考故障的对策时,采用什么方法,使用什么工装,甚至连所需要用到的材料都很清楚,唯独容易忘记如何去提升保全人员的技能。单从

结构、机能层面寻找原因并对策,其效果是要打折的。因为技能不足而导致的故障问题,在实际工作中很多。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签