TPM改善 - 七大浪费的改善方向

在现场七大浪费中,初期改善时,可以针对动作上的浪费、不需要的库存以及不需要的搬运这三方面着手。其中最直接可以看出非增值的方面,是过量库存与不必要的搬运,这些浪费多数源自于过量生产。

要消除过量生产,则整个价值流内的每个人都应该清楚客户对于产品的需求速率,也就是所谓的节拍时间( TaktTime),因而最直接的方式就是采用连续流的方式生产。所谓连续流,可以朝几个方向努力:

1)生产布置尽可能采用单元式( Work Cell)。

2)流程的标准化。

3)拉式生产。

4)上下流程冲击的最小化。

5)尽量提高目视化程度。

6)差错预防管理(防呆)。

7)例外管理。

8)换型时间( Changeover)极短化。

9)对设备做好预防保养。

以下针对连续流相关的内容来说明。

1.流动( Flow)

什么是流动( Flow),流动是逐步实现建立一个流畅不停滞、无报废或回流的任务。

当我们绘制完VSM时,首先当然希望每个工序都能依照节拍时间( Takt Time)动起来,看到各工序之间一堆在制品(WIP),自然而然意识到这些浪费必须消除,让每个工序完全结合起来且按照节拍时间(Takt Time)来生产。

不过,现实的状况是,多数企业并不像丰田( TOYOTA)或少数大型企业一样,在供应链中,多数企业还是处在被动状态,而且资源并不像大企业那么丰富,所以想要高度自动化并达成单件流的状态,难度其实很高,加上客户订单的种类、数量与交期变化速度非常频繁,甚至在某些行业产品的生命周期只有几个月,因此,在设备投资、人员多能工训练方面存在着一定的限制。

尽管如此,总不能等到所有条件都具备了以后,才开始实施改善,因为改善70%总比0%要好很多。剐开始的时候,可以先从一块栈板、一个箩筐或一个小板子的量开始流动,虽然不是一个流,不过,总比什么都没有流动要好,关键点是绝不满足于现状,要持续不断观察浪费、改善流程、缩短搬运距离、减少移动的量,想办法符合节拍时间( Takt Time)以及朝向持续流动来努力,千万不能为了只是要有“单件流”的藏果而枯等待。

要做到流动,有以下七个要求:

1)依照流程顺序安排生产的流程和机器,使其成为生产线或U型单元,必要时,依照作业者的左右手操作习惯,设备以顺时针或逆时针方式来排列(必要时应该更改设备的结构)。

2)多采用小型、速度较慢、轻便而且多一点专用性的设备,维持一般用途的设备,以便需要时灵活调整。

3)建立单件流。

4)同步化步调,配合客户以及下一道工序的需求。

5)使用多任务序操作的方式,使作业者能顺利从一个工序移动到下一个工序,甚至有时可以一个人负责整个U型单元的操作。

6)当需要操作多任务序时,训练作业者具备多项技能。

7)改变坐的作业方式为站立作业,如此可以在需要的时候,

让作业人员在多个工序间顺畅移动;具体的执行步骤,可以分成四个步骤:

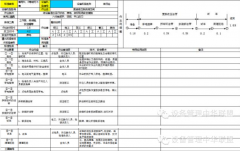

(1) Stepl.执行生产线平衡

建立连续流的第一步是生产线平衡,它可以让每个人的负荷均衡且使人员优化。要平衡生产线,则需:

1)检视现状操作时间( Cycle Time)及各工作内容的分配。

2)绘一张操作人员平衡表(Operator Balance Chart)。

3)决定需要的作业人数。

4)作业人数=Cycle Time的总和/Takt Time。

5)做出达成目标人数的改进计划。

6)绘出未来状态的操作人员平衡表。

(2) Step2.做出设置工作单元的计划设置工作单元理想上是为了达到单件流的状态,因为工作单元的设备或操作人员是依照作业顺序来排列的。换句话说,工作单元是以完成一个产品或尽可能完成一个产品的方式来排列的。在这个阶段,理论上不需要花太多时间在设备的重新设计或问题的解决上,因为之前已经通过SS将设备问题找出并解决大部分了。

(3) Step3.决定如何控制上游工序的生产

一下子要达到连续流的理想状态可能有些困难,因此,我们必须要去控制产品的流动,哪些地方无法连续流,该用什么方式来控制其流动,这是我们该思考的,这时我们可以采用:

- 流程中的超市(In-process Supermarkets);

- 先入先出管道(FIFO Lanes);

- 看板系统( Kanban System);

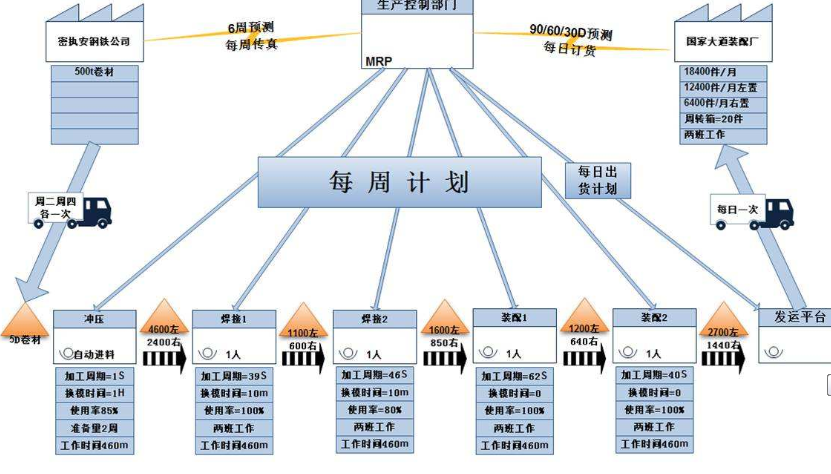

- 计算机辅助排程( MRP)。

【价值流程图(Value Stream Mapping,VSM)是丰田精益制造生产系统框架下的一种用来描述物流和信息流的形象化工具。它运用精益制造的工具和技术来帮助企业理解和精简生产流程。价值流程图的目的是为了辨识和减少生产过程中的浪费。浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。从这点来说,VSM还是一项沟通工具。但是,VSM往往被用作战略工具、变革管理工具。】

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签