随着社会的进步,经济的发展,对制造企业中必须的机械设备管理提出了新的要求及标准。如何搞好制造企业的设备管理与维护,协调设备与人间的关系,降低设备故障率,降低维护成本,对于提升制造企业的生产能力和效益有着重要的意义。笔者针对传统制造企业面临的设备管理问题,探讨了TPM的内涵,介绍了TPM在制造企业中的推行案例。

日本制造企业获得优质、低成本和高效率的秘诀除了其独特的生产管理模式――丰田生产制((Toyota Production System,简称TPS)和全面质量管理((Total Quality Management, 简称TQM)外,还有一个重要的秘诀是采用全员生产维护(Total Productive Maintenance,简称TPM)。它是制造型企业降低成本,提高产品质量、扩大企业的生产能力,增加效益的最直接,最有效的途径之一。

1 TPM的内涵

1.1 TPM的概念

TPM的全称为Total Productive Maintenance,它的中文表述为全员生产维修活动。它通过最有效的设施利用为目标,以预防维修、改善维修和事后维修组成生产维修的总体机制,经由管理、使用、维修等人员,从最高层管理者到直接工作人员共同参与,以小组形式自发形成来进行维修活动,从而使企业效益增加的活动。

1.2 TPM的核心及特点

TPM可以概括为“四全”核心及“五步”特点。

其“四全”核心具体分为:①以全效率和完全有效生产率为目标;②以全系统的预防维修体制为载体;③以员工的行为全规范化为过程;④以全体人员参与为基础。

“五步”特点即五步现场管理方法:①无论是否有问题都会去现场;②对现场进行充分检查;③在事发地点进行协商,并制定处理方案;④分析并剔除不合理的因素;⑤杜绝此类现象再次发生。

1.3 TPM的效果

形象地说,通过TPM的开展,达到改善三种体质的效果:

①改善人的体质。通过培养员工技能,使其能够独立维修设备;使其具有机、电、热综合维修能力;使其能够事先感知问题、处理问题以及改善问题。②改善设备的体质。对于已有设备,使其得到最大化、最高效利用,杜绝其浪费及低水平工作现象;对于新设备,使其能够最短时间达到最佳功效。③改善环境的体质。对于设备环境来说,改善设备的运行环境,消除强制劣化,最大限度的减少“六源”;对于人员环境来说,改善人员的操作环境和安全条件,从而实现人机的协调和谐。

2 TPM在制造企业中的推进案例

2.1 TPM的准备工作

2.1.1 成立TPM的机构

为了保证TPM活动的有序进行,需要建立TPM推进委员会,如图1。负责推行过程中各阶段组织实施等,并对各自职责进行分工。

TPM委员会的具体职责分工如下:

①委员长:组织委员会进行TPM活动的点检和评价,协调各项事宜。

②推进干事(设备):协助解决自主保全活动中发现的设备问题点;对TPM小组成员培训设备基本结构和功能(拟定培训计划);参与制订TPM清扫和维护基准书。

③推进干事(制造):制订TPM自主保全活动计划;召集AM委员会会议;指导各个TPM小组的AM活动;制订TPM清扫和维护基准书;整理TPM点检评价结果;策划TPM特别促进活动。

TPM活动是以小组方式开展的以设备维护为中心的TQC活动,因此,为了形成一个小组活动园地,每个小组设立一块TPM活动板,位于工作现场附近。活动板的内容可以自行设计,以体现小组的活动特色,下图为小组展板模型。

2.1.2 调查和宣传

在TPM活动开展之前,首先要组织相关负责人到生产现场进行调研,以了解生产设备的现状,并且可以与一线工人交流来了解生产现场工人工作的实际情况,并做好相关记录。调研后把各统计数据进行分析,对TPM活动推行时可能遇到的情况做预测,为后续制定TPM计划提供依据。

企业通过标语、宣传栏及局域网对TPM的推进进行宣传造势,并且召开动员大会,企业领导积极表态,号召全体职工都热情主动地参加到TPM工作的推行中。

2.2 全面推行TPM

2.2.1 自主保全

自主保全活动是指现场最直接的员工对设备进行管理和维修,使生产活动达到目标的活动。具体说,它是对于设备的整体保护,包括使用条件的执行,零件的替代、恢复以及改进的活动。

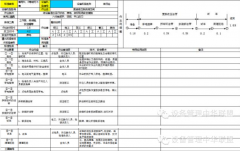

它以培养熟悉设备并能够驾驭设备的操作专家为目标,按照教育、训练、时间的反复PDCA循环,分7个步骤循序渐进的展开,如表1。

2.2.2 专业保全

所谓专业保全,即是以设备保全部门为中心,由设备专业人员开展的预防为主的生产保全活动。

专业保全的根本目的是降低维持设备LC(一生)的总成本,即降低生涯成本,提高企业的生产性,也就是说以最少的成本发挥设备最佳的机能。

3 结语

制造企业通过改进原有的设备管理模式适应日益激烈的市场竞争。TPM作为一种先进的设备维修管理模式,在中国现代制造企业设备管理中必将发挥重要的作用。本文提出TPM的具体实施方式,对制造企业提供参考借鉴。通过以后TPM工作的不断完善,达到更好的效果。

参考文献:

[1]赵涛,朱永宏,李银惠.论日本企业全员生产维护管理制度[J].工业工程,2000,03:14-16.

[2]Taiichi Ohno.Toyota Production System:Beyond large scale Production[M].Cambridge Productivity Press,1998.9-12.

[3]邵锋.基于TPM理论的太阳能设备维护管理研究[D].华东理工大学,2013. 文/中国论文网

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签