改善的着眼点是“现场的潜在损失”

个别改善的主要活动 - “生产系统效率化”的关注重点是生产现场的潜在损失。

主要有以下几个方面:

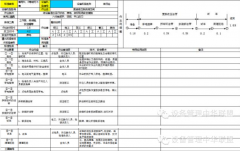

1、损失的种类

表面上看似运转正常的设备存在很多潜在损失。

损失可大致分为

①阻碍设备运行效率的损失;

②阻碍人工效率的损失;

③阻碍工序成本效率的损失。

(含停机损失在内的,“阻碍作业率的损失”等)。

根据效率化的目的不同,选择已分类的损失并上报(损失类型、损失量、改善责任人、成员、日期等),集中进行改善。

2、在现场、现物中让损失显现

在个别改善过程中,企业各阶层的复合式团队全员根据各自分担的职责确定具体改善内容,追求经济效益最大化。

第一步,以生产系统整体为对象,对上述几大损失进一步细分后具体定义为16项损失。

第二步,根据实际情况把“大损失”拆分成“中损失”;再根据生产一线的状况对接近“中损失”的“子损失”进行定义;然后用计算单位和金额换算方法进一步定义。 此外,还需要计算设备的综合效率。

定义和计算方法确定后,逐级调查各工序的现状,使损失显现出来。 调查结果作为BM(benchmark,基准点)全部备案。为在全员间实现共享,需制作损失树、损失成本矩。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签