【设备点检管理】精密点检的内涵、方法、技巧、流程

【设备点检管理】精密点检的内涵

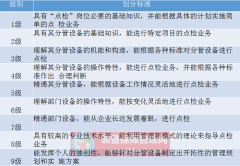

点检按周期和业务范围可分为日常点检、定期点检(专业点检)和精密点检。日常点检是在设备运行中由操作人员完成;定期点检是由专职点检员完成;而精密点检是由点检员配合专业技术人员来完成。

用精密检测仪器、仪表对设备进行综合性测试、调查或在不解体的情况下运用诊断技术、特殊仪器及工具或特殊方法测定设备的振动、应力、温度、裂纹、变形等物理量。并通过对测得的数据对照标准进行比较、分析,定量地确定设备的技术状况和劣化倾向程度,以判断其进行维修或调整的必要性,这就是精密点检。

【设备点检管理】精密点检的常用技巧

(1) 无损检测技术。无损检测也称无损探伤。是在不损伤和不破坏材料或设备结构的前提下,对材料或设备构件的物理性质、工作状态和内部结构实行检测的质量评价的检测技术。常用的方法有超声波检测、射线检测、涡流检测、渗透检测、磁粉检测以及声发射等。无损检测与评价技术不但要探测是否有缺陷,还要给出材质的定量评价。无损检测常用于“在役检查” ,可以做到防患于未然,对消除灾害性事故起着重要的作用。

(2) 振动和噪声诊断技术。振动和噪声的测定主要用于高速回转机械的不平衡、轴心不对中、联接松动、轴承磨损和齿轮异常等劣化情况的检测。通过对机器设备表面部件的振动和噪声的测量与分析,或运用精密仪器对运转中机械设备的振动和噪声现象进行监测,防范因振动对运转设备产生不良影响,并监视设备内部的运行状况,进而预测判断设备的健康状态,为预知维修提供技术依据。

(3) 油液监测分析技术。对液压油、润滑油进行监测或定期取样检测分析,通过对其清洁度及其他理化指标的检验,确定其劣化程度和使用性能的状态;或用铁谱分析技术、光谱分析技术等磨粒检测技术,获得摩擦副磨损的信息,判断设备主要零部件的磨损程度。

(4) 温度监测技术。利用接触测温或者红外技术等方法,对设备或设备某部分的发热状态进行监测,以发现设备异常征兆从而判断设备的运行状态和故障程度。而且在机械设备故障诊断中,温度监测还可作为其他检测方法的补充。

(5) 应力应变监测技术。利用应变测量的原理和方法,对传动轴、压力容器、起重机主梁等进行应力、扭矩的测试,以判断其受载状态和主要零件的应力水平及应力状态。

(6) 表面不解体检测技术。

①用于一般工器具无法检测的设备部位,如采用超声波测厚仪、工业内窥镜、管内窥视仪等进行检测。

②设备形状与位置部位的变形与位移必须有专门技术与专门仪器仪表检测的项目,如轧机龙门机架的标高、中心线、窗口垂直度,起重机主梁的挠度、跨度、轨道斜度、高低差、弯曲度等。

(7) 电气设备检测技术。电气设备种类繁多,故障也不尽相同,但是由绝缘、温升和老化引起的故障在电气设备中占有相当的比例。因此,对电气设备的检测技术主要有绝缘预防性试验,电机和电器试验、老化试验、电气系统的故障检测以及 PLC 系统测试等。

专业点检员根据点检标准和定期点检的结果以及设备的实际情况,编制精密点检计划交精密点检管理部门统一平衡,由专业技术部门实施精密点检后,将结果及分析意见交点检作业区。

【设备点检管理】精密点检管理流程

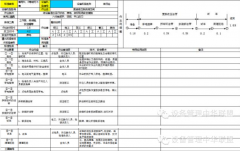

①由各点检作业区根据技术标准、点检标准和设备运行情况,提出精密点检的点检计划交精密点检管理部门。

②管理部门汇总各作业区精密点检计划,进行总体平衡后,向各点检作业区下达精密点检项目实施计划。

③点检作业区根据实施计划填写工程委托单交管理部门。

④管理部门把工程委托单交精密点检检测实施单位实施。

⑤实施单位就实施具体日期、要求和有关技术问题与点检作业区人员商讨,并按计划实施精密点检。

⑥实施单位将实施的检测结果交管理部门。

⑦管理部门将检测结果复印存档,并将原件交技术部门,同时提出技术分析意见。

⑧技术部门将检测报告与分析结果交点检作业区人员,点检员根据检测报告与分析结果来判断设备的实际技术状态,采取对策,并提出下一次精密点检实施日期与内容。

【设备点检管理】 精密点检跟踪管理

精密点检的跟踪管理是根据设备实际状况和精密点检结果采取相应的管理办法,一般有继续监测、监护运行和停机修理三种对策。对精密点检结果判断有缺陷的设备,为控制设备劣化的发展应采取以下措施:

①设备状态监视,扩大测试项目范围,缩短测试周期。

②备件准备,根据精密点检结果一旦发现设备有缺陷,则应迅速调查落实备件情况,做到发现损坏立即更换,尽量减少故障损失。

有良好的设备才会有稳定持续的生产,精密点检是保证设备安全、可靠、高精度运行必不可少的措施,它不但可分析在线设备的运行状况,还可及时发现缺陷,采取措施以保证设备的最佳运行。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签