1 摩擦磨损基础知识

(1)摩擦。在正压力作用下相互接触的两个物体受切向外力的影响而发生相对滑动,或有相对滑动的趋势时,在接触表面上就会产生抵抗滑动的阻力,这一自然现象称作摩擦,这时所产生的阻力叫作摩擦力。摩擦分为:干摩擦、边界摩擦、液体摩擦和混合摩擦。

干摩擦是指摩擦副表面间无任何润滑剂或保护膜的纯金属接触时的摩擦。此时,摩擦系数最大,有大量的摩擦功损耗和严重的磨损,表现为强烈的温升,甚至把摩擦副烧毁。

边界摩擦是指摩擦副两摩擦面间加入润滑油后,在金属表面会形成一层边界膜,它可能是物理吸附膜,也可能是化学反应膜。边界油膜很薄(厚度小于1μm),不足以将两金属表面分隔开来,在相互运动时两金属表面微观的凸峰部分仍将相互接触,这种状态叫边界摩擦(边界润滑)。

流体摩擦是指两摩擦表面被流体(液体或气体)完全隔开,只有流体之间的摩擦,这种摩擦叫流体摩擦(流体润滑),流体摩擦(流体润滑)摩擦系数最小,不会发生金属表面间的磨损,是理想的摩擦状态。

混合摩擦是指两摩擦面间同时存在干摩擦、边界摩擦和流体摩擦的现象称混合摩擦状态 。

(2)磨损。运动副之间的摩擦将导致机体表面材料的逐渐丧失或转移,即形成了磨损。根据磨损形成机理可以分为粘着磨损、磨料磨损、疲劳磨损和腐蚀磨损。

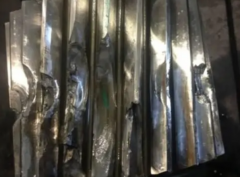

粘着磨损是指相对运动的两表面经常处于混合摩擦状态或边界摩擦状态,当载荷较大,相对运动速度较高时,边界膜可能破坏,金属直接接触,形成粘结点。继续运动时会发生材料在表面间的转移、表面刮伤以至胶合,这种现象叫粘着磨损。粘着磨损与材料的硬度、相对滑动速度、工作温度及载荷大小等因素有关。

摩料磨损是指从外部进入摩擦面间的游离硬颗粒(如:空气中的尘土或磨损造成的金属微粒)或硬的微凸体峰尖在较软材料的表面上犁刨出很多沟纹,被移去的材料,一部分流动到沟纹的两旁,一部分则形成一连串的碎片,脱落下来后成为新的游离颗粒,这样的微切削过程就叫磨料磨损。影响这种磨损的因素主要有材料的硬度和磨粒的尺寸与硬度,一般情况下,材料的硬度越高,耐磨性越好;金属的磨损量随磨粒平均尺寸的增加而增大,随磨粒硬度的增高而加大。

疲劳磨损是指在接触应力多次重复作用下,就会在零件工作表面或表面下一定深度处形成疲劳裂纹,随着应力循环次数的增加,裂纹逐步扩展进而表面金属脱落,致使表面上出现许多凹坑,这种现象叫疲劳磨损,又称“点蚀”。点蚀使零件不能正常工作而失效,这是重复应力作用下常见的失效形式之一。

腐蚀磨损是指摩擦副受到空气中的酸或润滑油、燃油中残存的少量无机酸(如硫酸)及水份的化学作用或电化学作用,在相对运动中造成表面材料的损失叫做腐蚀磨损。

2 润滑的作用及原理

(1)由摩擦引起的磨损对机械设备运动件损伤巨大,尤其是干摩擦,瞬间可以将摩擦副损坏、烧毁。有效减小磨损的最有效方法是润滑,就是在发生相对运动的各种摩擦副的接触面之间加入润滑剂,从而使两摩擦面之间形成润滑膜,将原来直接接触的干摩擦面分隔开来,变干摩擦为润滑剂分子间的摩擦,达到减小摩擦,减少磨损,延长机械设备的使用寿命的目的,主要作用有:

①润滑作用:由于润滑油的存在,在摩擦副的接触面之间形成润滑膜,变干摩擦为边界摩擦或流体摩擦,达到减小摩擦、减少磨损的目的。

②冷却作用:摩擦副在工作中会产生大量的摩擦热,润滑油在循环中将摩擦热带走,防止摩擦副温度过高烧坏。

③清洗作用:流动的润滑油从摩擦副上洗净磨损下来的金属粒。

④防锈作用:润滑油膜使金属表面与空气隔开,防止或减缓氧化。

⑤减震作用:润滑油是极易变形的流体,通常吸附在摩擦副表面,当摩擦副受到外力冲击时油膜可以吸震缓冲。

⑥密封作用:有特殊密封作用的润滑工位,润滑油膜可以形成密封层,防止水、气体或者杂质的侵入,如压缩机活塞环润滑可以起到密封作用。

(2)润滑在机械设备中如此重要的作用奠定了润滑在设备管理中的核心地位。维修是修复已损坏设备和功能,而润滑是减少设备损坏。显然,充分、有效的润滑成本远比维修低很多,同时还不影响生产节奏。润滑管理的核心任务是保证润滑始终充分、有效,那么,我们怎样才能做好润滑管理呢?生产实践中,可以说,每台设备都得到了润滑,可为什么有些设备还频繁损坏呢?原来,润滑不仅仅是加加油那么简单,保证充分有效润滑是关键。

(3)保证润滑效果充分、有效,主要做好以下一些工作:

①建立健全润滑管理制度、润滑台账,润滑记录真实及时,保证所有润滑点不遗漏、不超期润滑。

②正确选用润滑油品。摩擦副离不开润滑,正确选择合适的润滑油至关重要。润滑油质量指标有很多,主要指标有两个:粘度和粘温特性。粘度:润滑油重要质量指标,粘度过小,会形成半液体润滑或边界润滑,从而加速摩擦副磨损,还容易漏油;粘度过大,流动性差,渗透性与散热性差,内摩擦阻力大,流动困难,消耗功率大。

因此,合理选择粘度,是摩擦副充分润滑的保证。粘温特性:润滑油的特性随温度变化的特性称粘温特性,用粘度指数表示,粘度指数越大,该油品的粘温特性越好,表示它的粘度值随温度变化越大,因而越适合用于温度多变或变化范围广的场合。随着润滑科技的不断发展,人们在实践中不断探索,开发出了越来越多的用于各种应用场合的专用油,如从特性上有耐高温、耐低温、抗磨、抗乳化等,从应用上有齿轮油、冷冻机油、空压机油等。我们在选用润滑油时要充分了解润滑副运动速度、承载负荷、工作温度、工作环境特性,从而选用最匹配的润滑油。实际工作中,设备厂家都明确具体的给出了润滑油品牌,一般我们严格遵照厂家给定品牌使用油品就可以了,如需代用,需要经过严格确认,不可随意代用。

③加强油品管理。在润滑油采购、储存、运输、分装使用中要防止油品混淆、变质、进杂、进水。

④润滑工作管理要坚持“五定三过滤”,即定点、定质、定量、定期、定人,三过滤即入库过滤、发放过滤、加油过滤,确保机械杂质不进入润滑系统。

⑤严格控制加油量,保证油量符合规定。太少会造成部门齿轮、轴承接触不到润滑油,形不成油膜而出现干摩擦,太多则会造成润滑油散热空间减小,油温升高,油膜变薄,加剧磨损。

⑥正确操作设备。超载工作、频繁停机与启动会造成油温升高、润滑效果下降。

⑦润滑点维护管理。日常工作中要经常检查润滑点,包括油量是否需要补加、油质是否变质而需要更换、是否有漏油现象、注油口是否严密不漏水不进尘、油路是否通畅,滤芯有否堵塞等,确保润滑效果确定、润滑状况良好。

⑧加强润滑管理人员、操作人员业务水平培训,不断提升润滑技术水平进步。

(4)引起润滑失败的原因有很多,但润滑油劣化失效是润滑失败的主要原因,常见的润滑油劣化失效的形式主要有:

①高温。不耐受高温的润滑油长期处在高温条件下会加速氧化,出现变黑、变稠的现象,润滑性能急剧下降。

②乳化。润滑油中存在水分,在高速扰动作用下油水均匀分散,油品颜色变白,称为乳化。乳化后的润滑油润滑性能下降,严重乳化的油品几乎没有润滑性能,同时,水分会破坏润滑油形成的油膜,造成局部瞬时干摩擦;引起设备锈蚀;还会加速有机酸对金属的腐蚀作用,使油品产生沉渣;使金属盐类等添加剂发生水解反应,产生大量的油泥和酸性物质而形成沉淀,堵塞油路。

③杂质。一些来自空气中的尘埃、金属磨粒、润滑油氧化物、乳化后产生的沉淀等在摩擦副间形成阻隔,严重损伤摩擦副表面和配合精度。

④添加剂失效。润滑油中的添加剂在高温或有水存在的条件下易失效,或加速用完而使润滑性能下降,如抗磨剂失效或用完则抗磨性下降。

⑤粘度指数增进剂失效。粘度指数增进剂分子结构一般为长链结构,高温条件下长链易断裂,不再具有增粘作用。

⑥基础油失效。基础油是添加剂的载体,基础油失效则添加剂就不会发挥作用。

综上所述,润滑是保证设备正常运转,减少设备故障的关键因素,润滑油对于设备就像血液对于人体一样不可或缺且不得污染。持续充分有效的润滑是关键,只有建立在科学基础上的润滑管理才能把润滑真正落到实处,才能真正地为国民经济报务。

TPM,点检,班组建设,管理能力咨询培训@左明军老师.微信:13808969873

关联文章

关联文章

精彩导读

精彩导读

热门文章

热门文章 最新标签

最新标签